¿Cuál es la historia del PLC?

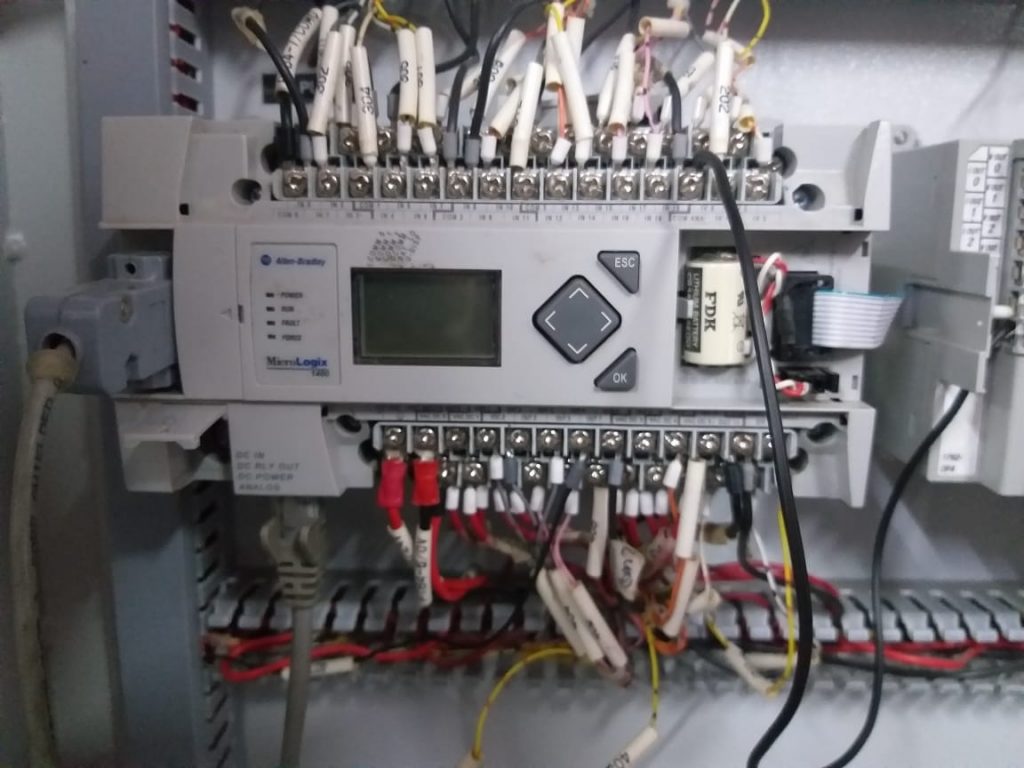

Un controlador lógico programable (PLC) es un equipo que está diseñado para controlar un sistema informático en un entorno industrial. Un PLC siempre está monitoreando un conjunto específico de entradas y luego tomando decisiones para alterar lo que están haciendo los dispositivos de salida. En este artículo, echaremos un vistazo a la historia del PLC.

Los PLC se usan comúnmente para monitorear motores o máquinas y, en la actualidad, son la base de un sistema de mantenimiento predictivo. El mantenimiento predictivo permite a una empresa de fabricación identificar posibles averías y problemas antes de que causen problemas importantes o provoquen un tiempo de inactividad significativo.

Cronología del PLC

En 1969, Dick Morley dirigía una pequeña empresa en un garaje y por casualidad construyó el primer PLC. Humildemente afirma: “Lo estábamos construyendo y no sabíamos que lo estábamos construyendo”. Morley mantuvo el diseño del relé simple con cuatro salidas, y los fabricantes de automóviles se apropiaron de la tecnología.

En los primeros días, Morley dijo que las empresas automotrices querían comprar el PLC a un precio cada vez más bajo. Aunque Morley se mostró escéptico acerca de la viabilidad del negocio a largo plazo, un colega lo convenció de aceptar el trato ya que el verdadero dinero que se ganaba en PLC estaba en la reparación y el mantenimiento de los sistemas una vez implementados.

Cuatro años más tarde, en 1973, Michael Greenburg diseñó el primer PLC comercialmente exitoso, que Modicon desarrolló aún más para reemplazar la tecnología basada en relés tanto para General Motors como para Landis.

Los PLC usan lógica de escalera y esencialmente dieron vida a relés físicos, temporizadores y conexiones por cable. Al eliminar el requisito de recableado y nuevo hardware para cada configuración lógica adicional, los PLC impulsaron drásticamente la funcionalidad de los controles sin agregar el espacio físico requerido para hardware y equipos adicionales. Sin embargo, los PLC originales tenían poca capacidad de memoria, no podían manejar entradas y salidas fuera del sitio y necesitaban terminales propietarios para la nueva programación.

En la década de 1980, la tecnología PLC había hecho grandes avances. En este punto, el software basado en PC podía manejar los requisitos de programación, la velocidad de procesamiento aumentó considerablemente y ahora había nuevas funciones disponibles. Los PLC han seguido agregando nuevos desarrollos casi continuamente desde entonces.

En 2001, la firma de investigación de mercado ARC ideó el término controlador de automatización programable (PAC) para describir un PLC muy avanzado que incorpora software basado en PC, interfaz hombre-máquina (HMI) y gestión de activos sofisticada. A medida que esta tecnología despegaba, particularmente en las organizaciones más grandes, algunos expertos predijeron la muerte de los sistemas PLC anticuados.

Sin embargo, según Frost & Sullivan, el mercado global de PLC ha crecido en los últimos años . A medida que las organizaciones pequeñas y medianas buscan expandir sus mercados, los PLC seguirán desempeñando un papel fundamental para ayudarlas a impulsar ese crecimiento.

¿Qué hace un PLC?

Las tareas de un PLC han cambiado significativamente desde su aparición en 1969. Básicamente, un PLC es un sistema de control que se utiliza en la fabricación y otras aplicaciones industriales. Su trabajo es monitorear continuamente entradas particulares, ejecutar esas entradas a través de un sistema informático y luego generar las salidas correctas para un proceso particular.

Las líneas de producción, las máquinas industriales o los procesos de fabricación se mejoran con frecuencia y son más eficientes con la ayuda de un PLC. Estos sistemas están diseñados para ayudar a alterar o duplicar una operación o proceso de fabricación en particular mientras recopilan y comparten información crítica para ayudar a las empresas a tomar decisiones más inteligentes.

Todos los sistemas de PLC son modulares, lo que significa que puede personalizar los tipos de dispositivos de entrada, como sensores , y cómo se comparten los datos en el lado de salida para adaptarse mejor a su negocio.

¿Cuál es la diferencia entre PLC y tecnologías relacionadas?

Cuando tiene una tecnología como PLC que existe desde hace más de medio siglo, es comprensible que se creen tecnologías y avances relacionados a lo largo de los años. Para los profesionales de la industria, comprender las molestias, las diferencias y las similitudes es fundamental para poder seleccionar y utilizar las herramientas más adecuadas para una aplicación en particular.

En algunos casos, se desarrollan tecnologías complementarias y la línea entre las herramientas comienza a desdibujarse, lo que hace que la diferenciación entre tecnologías sea un poco más compleja.

PLC y PAC

Tradicionalmente, los PLC se han utilizado para el control de máquinas. Al principio, esto era un control simple para el equipo. Pero con el tiempo, la tecnología PLC ha evolucionado para manejar también el control de alta velocidad. Los PLC realizan escaneos de ejecución de programas usando memoria limitada y se enfocan en un conjunto discreto de entradas y salidas.

Los PAC, que se desarrollaron mucho más tarde, funcionan bien en arquitecturas de sistemas de automatización complejas. Estas arquitecturas pueden incluir muchas aplicaciones de software basadas en PC, como funciones HMI, gestión de activos o control de procesos avanzado. Si una empresa tiene amplios requisitos de control de procesos, PAC puede administrar mejor las entradas y salidas analógicas, ofrecer una mayor flexibilidad de programación, brindar mayor capacidad de memoria y presentar una mejor interoperabilidad.

PLC y SCADA

Cuando los profesionales hablan sobre PLC en el contexto de un sistema de control de supervisión y adquisición de datos (SCADA) , a menudo dicen simplemente que PLC es el hardware y SCADA es el software .

Dentro de los entornos industriales, el PLC y SCADA a menudo se usan juntos para crear un sistema automatizado para el mantenimiento predictivo. Los datos de entrada se recopilan de equipos individuales a través de sensores u otras tecnologías de generación de informes y se envían al PLC, que luego convierte la información en un formato utilizable para el software SCADA.

Luego, los técnicos o gerentes usan HMI para acceder a los datos. Si se exceden rangos particulares o se pasan otros umbrales, se puede generar una orden de trabajo o se envía una alerta a un gerente de mantenimiento para una acción inmediata.

PLC y DCS

Aunque un PLC se puede escalar fácilmente, cada PLC suele ser responsable de un equipo o un conjunto de procesos. Un sistema de control distribuido (DCS) es esencialmente varios PLC que trabajan juntos para administrar una planta completa o una instalación de fabricación.

Un DCS controla muchas variables de procesos al mismo tiempo, y un administrador de mantenimiento puede tener una mejor vista de todo el estado de la planta mientras cada controlador administra su propio sistema PLC. Todo el DCS está conectado a través de sofisticadas tecnologías de comunicación y monitoreo.

PLC y DCD

El control digital directo (DDC) es otra herramienta que se usa a menudo junto con PLC y se puede agregar a un PLC mismo. DDC también se puede distribuir a través de una red o sentarse en una computadora de escritorio. La tecnología ayuda a leer los datos del sensor, los procesa en el dominio correcto y controla los actuadores. DDC es común dentro del campo de la automatización de edificios.

PLC y HMI

Como ya hemos señalado, HMI es el acrónimo de interfaz hombre-máquina y funciona con PLC. Por lo general, es una máquina local y la interfaz de usuario lo que permite que un técnico interactúe directamente con la pieza del equipo. Las HMI permiten que una persona vea datos específicos, controle la entrada y la salida e ingrese decisiones relacionadas en el sistema computarizado.

Conclusión

La tecnología PLC tiene una larga historia dentro de las empresas industriales, proporcionando una herramienta innovadora que ha ayudado a las empresas a ser más eficientes en la gestión de sus equipos, procesos y sistemas a lo largo de los años. A medida que la tecnología ha avanzado, han evolucionado herramientas complementarias, lo que permite a las empresas industriales ampliar el uso y las aplicaciones de PLC en toda una instalación.

A medida que las pequeñas y medianas empresas continúen compitiendo en el mercado global, aumentarán el uso de PLC y tecnologías relacionadas para crecer y prosperar en el futuro.

¿Quieres seguir leyendo?

Mantenimiento Predictivo: ¿Qué es? [Tipos, Comparación y Beneficios]

¿Cuál es la diferencia entre PLC y SCADA?

Sistemas SCADA | ¿Qué es un sistema SCADA?

MÁS DE 4000 EMPRESAS CONFÍAN EN LA GESTIÓN DE OPERACIONES DE ACTIVOS

Liderando el camino hacia un futuro mejor para el mantenimiento y la confiabilidad

Los datos de sus activos y equipos no pertenecen a un silo. UpKeep simplifica ver dónde se encuentra todo, todo en un solo lugar. Eso significa menos conjeturas y más tiempo para concentrarse en lo que importa.

![[Review Badge] GetApp CMMS 2022 (Dark)](https://www.datocms-assets.com/38028/1673900459-get-app-logo-dark.png?auto=compress&fm=webp&w=347)

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)