El mantenimiento predictivo y basado en la condición (PdM / CbM) son tipos de mantenimiento que ocurren antes de que ocurran las averías. Como tales, ambas son formas de mantenimiento proactivo y están diseñadas para aumentar la confiabilidad y disminuir el tiempo de inactividad.

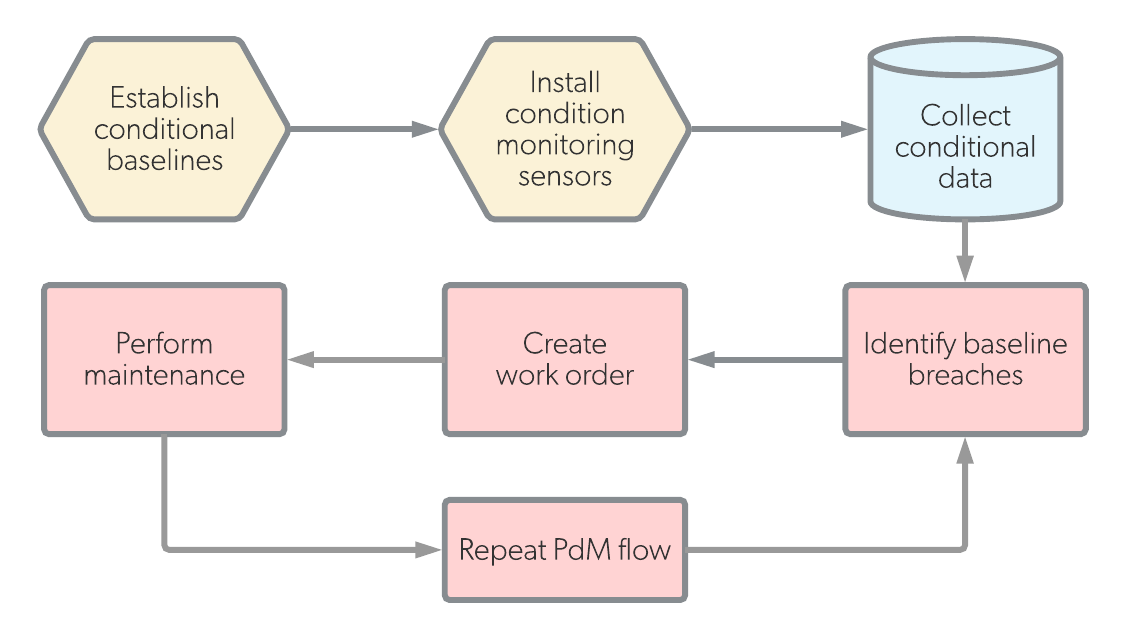

La principal diferencia entre ellos es la forma en que se mide el mantenimiento. El mantenimiento predictivo se basa en fórmulas precisas además de las mediciones de los sensores (temperatura, vibración, ruido), y el trabajo de mantenimiento se realiza en función del análisis de estos parámetros. De esta forma, el mantenimiento predictivo es una forma muy exacta de mantenimiento porque predice futuros eventos de mantenimiento.

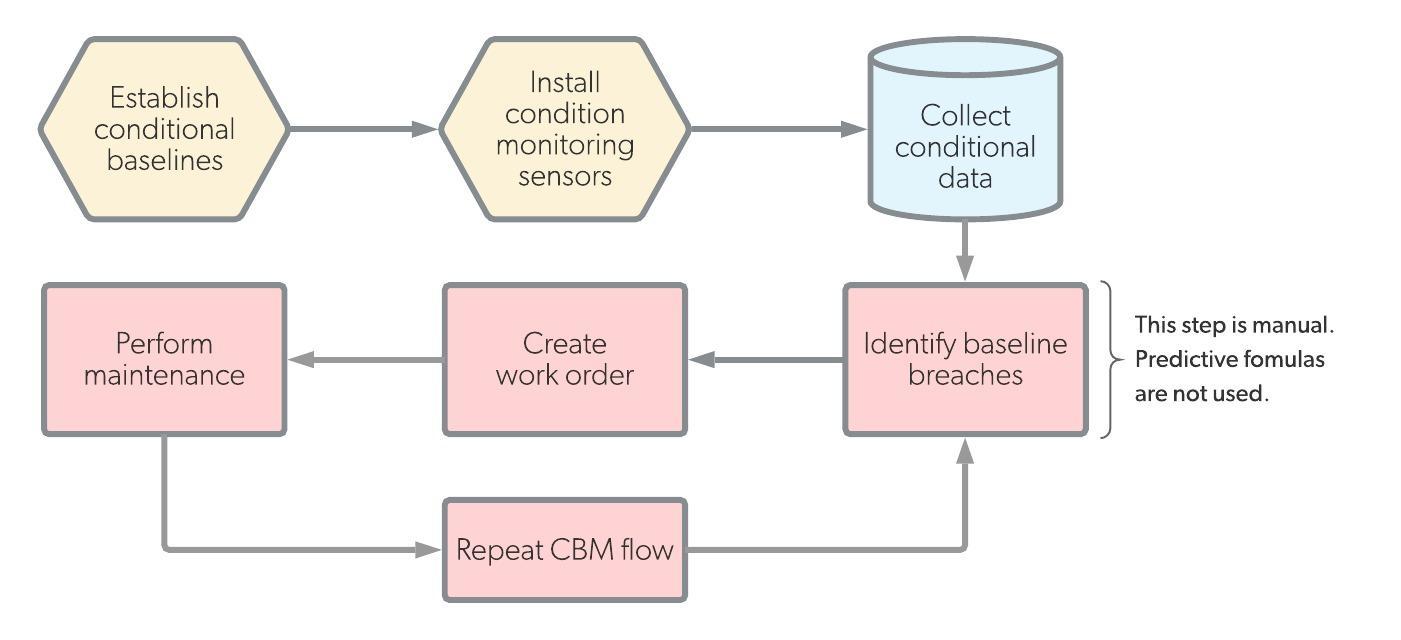

Por otro lado, el mantenimiento basado en la condición se basa únicamente en mediciones de sensores en tiempo real. Una vez que un parámetro alcanza un nivel inaceptable, se envían trabajadores de mantenimiento. Esto significa que los sistemas de mantenimiento basados en la condición realizan el trabajo solo en el momento en que se necesita.

Tanto el mantenimiento predictivo como el basado en la condición pueden ser costosos de iniciar, aunque ambos justifican su costo inicial al ahorrar dinero en tiempo de inactividad y mantenimiento de equipos. El mantenimiento basado en la condición, en particular, puede ser costoso debido al costo de mantener los dispositivos sensores, por lo que es mejor utilizarlo en equipos de importancia crítica.

Diferencias entre mantenimiento predictivo y mantenimiento basado en condiciones

| Mantenimiento preventivo | Mantenimiento bajo condiciones | |

|---|---|---|

| Definición | El mantenimiento predictivo (PdM) es un trabajo que se programa en el futuro en función del análisis de las medidas y fórmulas de los sensores. | El mantenimiento basado en la condición (CbM) es un trabajo que se realiza en el momento exacto en que los parámetros medidos alcanzan niveles inaceptables. |

| flujo de trabajo |  |  |

| Desencadenar | Fecha prevista | Nivel de parámetro medido |

| Costo | Altura media | Medio/Alto (costo inicial) |

| Ahorro de costes | 25% a 30% | Depende de la cantidad de equipos que utilicen CbM |

| Recursos necesitados |

|

|

| ventajas |

|

|

| Contras |

|

|

| Caso de uso | Una organización tiene activos con cojinetes de baja velocidad que fallan con frecuencia. Ya se ha implementado el mantenimiento preventivo, pero la organización sospecha que los activos se están engrasando en exceso. Para realizar el mantenimiento con más precisión, utilizan análisis de ultrasonido (bueno para rodamientos de baja velocidad). Ahora, las órdenes de trabajo para el engrase solo se programan cuando se alcanzan ciertas mediciones de ultrasonido. | Una organización debe asegurarse de que se pueda mantener una pieza crítica del equipo de seguridad mientras funciona con carga. Un parámetro crítico del equipo es la cantidad de vibración producida. La organización decide implementar CbM para que el mantenimiento se realice solo cuando las vibraciones comienzan a alcanzar niveles inseguros. De esta forma, el equipo de seguridad puede funcionar constantemente durante el mantenimiento y solo recibe mantenimiento cuando es necesario. |

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)