Aviso de cambio de ingeniería (ECN)

¿Qué es un ECN o ECO en Manufactura?

Dicen que lo único constante es el cambio, y el proceso de fabricación no es una excepción. Aunque el equipo, los estándares y los procedimientos requieren mucha planificación para establecerse, no están escritos en piedra. Las máquinas y los componentes eléctricos evolucionan a medida que avanzan hacia modelos más nuevos, mientras que los estándares y los procedimientos mejoran todo el tiempo.

En lugar de resistirse, las organizaciones pueden beneficiarse más de la adaptación al cambio. En la mayoría de los casos, los cambios deberán someterse a una revisión exhaustiva. Esto garantiza que las piezas nuevas o las modificaciones se ajusten a su propósito, así como que sean compatibles con los componentes y procesos existentes. Estas evaluaciones de idoneidad se ejecutan a través de un Aviso de cambio de ingeniería (ECN) o una Orden de cambio de ingeniería (ECO).

Un ECN o ECO documenta los detalles sobre un proceso o cambio de sistema. Indican el componente o proceso que se está modificando, la causa del cambio y una descripción completa del problema. Enumera los componentes y procesos que se verían afectados, así como dibujos técnicos y documentos de referencia. Un ECN o ECO también muestra claramente las aprobaciones obtenidas para llevar a cabo cualquier acción adicional.

¿Cuáles son los pasos de un proceso de cambio de ingeniería?

Las organizaciones pueden tener diferentes procesos de gestión de cambios de ingeniería para adaptarse a sus necesidades específicas. Sin embargo, los pasos generales serán similares en su mayor parte. Cualquiera que sea la industria o la empresa, los procesos de cambio generalmente requieren tres tipos de documentos: una solicitud, una orden y una notificación. Consulte los siguientes pasos que muestran cómo estos documentos se relacionan entre sí:

1. Identificar el problema y el alcance

El proceso comienza con el reconocimiento de un problema que debe cambiar. Parte de esta etapa también define el alcance del cambio. En esta etapa comienza una evaluación de alto nivel del número de piezas afectadas y la cantidad de trabajo correspondiente.

2. Cree una solicitud de cambio de ingeniería (ECR)

Luego se plantea un ECR para entrar en más detalles sobre la propuesta. Esta etapa prepara la información que luego equiparía a las partes interesadas para tomar una decisión sobre si proceder o no.

Este proceso explica la viabilidad técnica de los componentes de reemplazo o las revisiones del proceso. Por ejemplo, al cambiar un modelo discontinuado, se comparan las diferencias en las especificaciones y se especifican las piezas auxiliares afectadas.

Esta etapa también determina los costos y beneficios de pasar por el cambio. Se enumeran los recursos necesarios para implementar nuevos procesos, así como se identifican los riesgos asociados.

3. Revisar y aprobar la ECR

El ECR luego procede a un proceso de revisión y aprobación. Se envía a un comité que toma la decisión de "continuar" o "no continuar". Como ocurre con la mayoría de los procesos de revisión y aprobación, esta etapa es potencialmente iterativa y la solicitud final se modifica según sea necesario.

4. Cree una orden de cambio de ingeniería (ECO)

Ahora que el ECR ha sido revisado y aprobado, se crea el ECO. Si un ECR resume la información requerida para guiar las aprobaciones, piense en el ECO como el manual para implementar los cambios.

El ECO proporciona toda la información requerida para ejecutar cambios de manera efectiva. En general, esto incluye dibujos técnicos actualizados, listas de tareas y listas de materiales. El ECO enumeraría todos los conjuntos de equipos que se ven afectados, así como los manuales de procedimientos relevantes que se requieren para ejecutar cualquier tarea de cambio. Mediante la creación de un ECO metódico, se pueden evitar los riesgos de pérdidas.

5. Revisar y aprobar la ECO

Después de completar la ECO, pasa por otra ronda de revisión y aprobación. Dado el posible alcance amplio del trabajo, las aprobaciones podrían provenir de varias personas diferentes con sus respectivas áreas de especialización. Después de que las partes interesadas hayan proporcionado su respaldo, la alta gerencia finalmente puede firmar la aprobación general.

6. Comunicar el Aviso de Cambio de Ingeniería (ECN) a los grupos relevantes

Con la ECO revisada y aprobada, se enviará una notificación a todos los grupos relevantes. La ECN brinda detalles de la aprobación del cambio y los pasos que se deben realizar en breve. Es importante asegurarse de que la ECN se comunique a todas las personas afectadas por el cambio.

7. Implementar el cambio requerido

Ahora que la propuesta de cambio de ingeniería ha pasado por los pasos y todas las revisiones y aprobaciones relevantes, la implementación puede comenzar. A cada equipo se le asignan funciones y responsabilidades específicas para implementar los cambios necesarios. En este punto, el ECO y el ECN se convierten en documentos esenciales para orientar la ejecución de las tareas.

¿Quién crea las órdenes de cambio de ingeniería?

Cualquiera que identifique los cambios necesarios en los materiales catalogados y tenga acceso al sistema puede generar una ECO. Sin embargo, el proceso de revisión y aprobación generalmente lo realiza una persona diferente. La supervisión adicional permite un sistema de control y equilibrio más imparcial.

¿Cuáles son algunos tipos de cambios que requieren ECO?

Primero, debe identificar el tipo de cambio. Esta información lo equipará para determinar el nivel de revisión y aprobación que tendrá el proceso.

También puede asociar la profundidad de la evaluación con los diferentes tipos de cambios. Aquí hay algunos ejemplos comunes:

1. Cambios tipográficos

Estos tipos de cambios tienen que ver con correcciones ortográficas y errores tipográficos. No se producen cambios físicos en ninguno de los componentes y, por lo tanto, no se produce ningún efecto en la forma, el ajuste o la función del sistema.

2. Fabricantes alternativos

El abastecimiento de otro fabricante o proveedor no debería afectar el funcionamiento del equipo existente. Estos cambios generalmente buscan mejorar el proceso de adquisición al reducir los tiempos de entrega o los costos. Para este tipo, es importante asegurarse de que solo cambie la fuente de suministro y no las especificaciones de la pieza en sí.

3. Componente obsoleto

En la medida de lo posible, la sustitución de una pieza discontinuada por el fabricante no pretende cambiar las características de los componentes existentes. Sin embargo, dado que se está introduciendo un componente completamente nuevo, se necesitan revisiones de compatibilidad más exhaustivas.

4. Cambios de diseño y nuevos modelos

Este tipo de cambios generalmente se identifican como oportunidades para mejorar el proceso actual. Como resultado de las modificaciones en la forma, el ajuste y la función de un sistema existente, generalmente se someten a revisiones más exhaustivas.

¿Cómo es un diagrama de proceso de cambio de ingeniería típico?

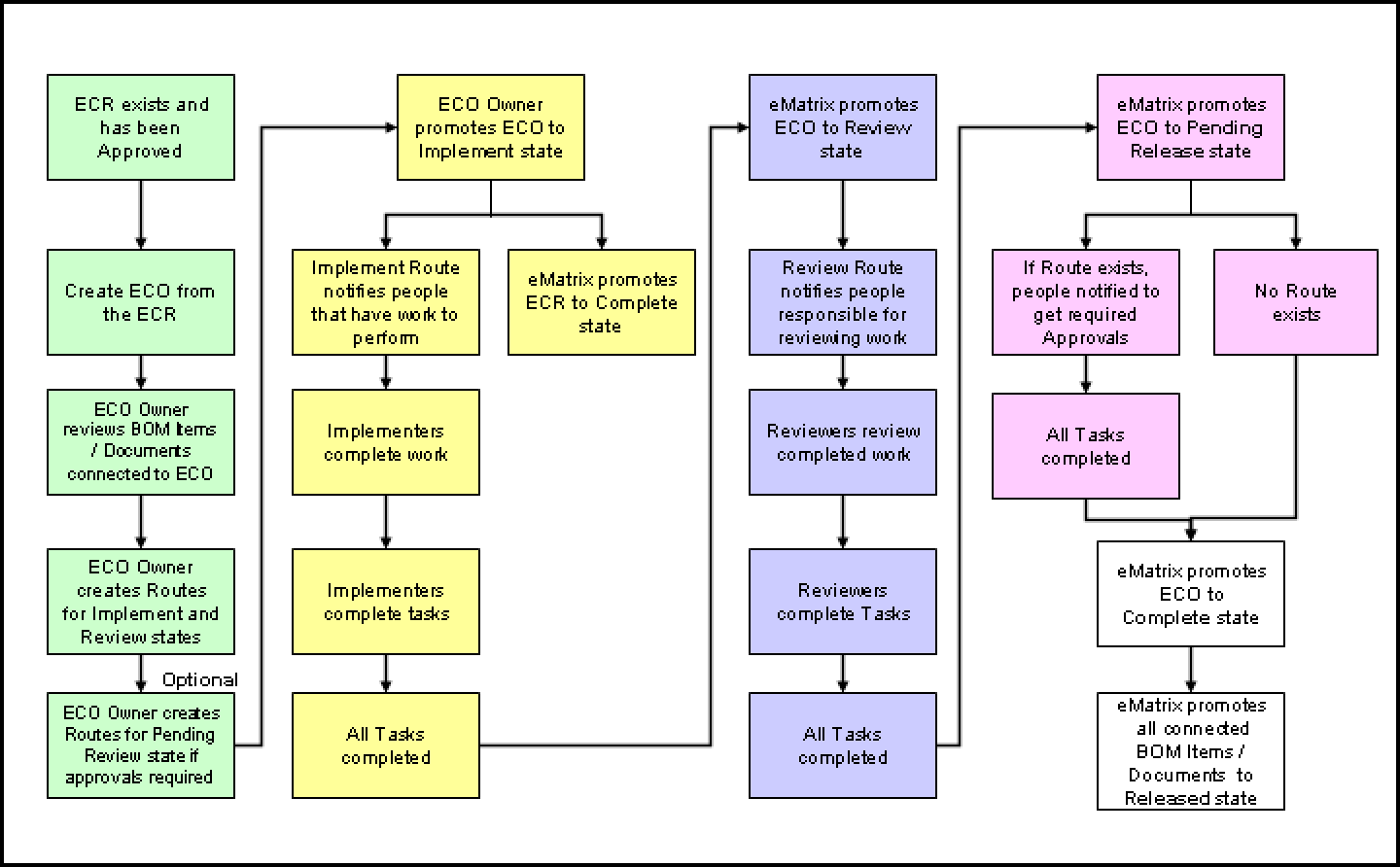

Si bien hemos mencionado anteriormente los pasos por los que pasa una propuesta de cambio, solo nos enfocamos en cómo una solicitud llega a la etapa de implementación. La realidad es que ocurre mucha más actividad en segundo plano después de generar una ECN.

Las tareas de implementación, por ejemplo, se pueden asignar a varios grupos e individuos. Esto se vuelve complicado de rastrear dado que cada tarea debe revisarse para completarse y actualizarse en consecuencia. Los activos deberán actualizarse en un CMMS , junto con cualquier otro trabajo de mantenimiento asociado con la gestión de cambios.

Un proceso ECO típico para equipos existentes dentro de la planta puede parecerse al siguiente diagrama:

¿Cuáles son los signos de un cuello de botella ECN/ECO?

Un “cuello de botella” de proceso se considera una actividad que contribuye más al tiempo de entrega de una operación en particular. En otras palabras, los cuellos de botella son restricciones dentro de un proceso que causan retrasos. Los procesos de gestión de cambios pueden requerir mucho tiempo y esfuerzo para completarse. Por esa razón, las organizaciones deben saber si sus colas se están saliendo de control. Cuando se pasa por alto, la implementación retrasada de ECN/ECO puede causar golpes devastadores a los objetivos de producción y seguridad.

Aquí hay algunas señales de que su cola ECN/ECO está causando restricciones en el resto de sus operaciones:

1. Flujos de información redundantes

La solicitud y la implementación de cualquier cambio son tan buenas como la información disponible. Si recibe varias solicitudes y ve muchas duplicaciones, es posible que esté desperdiciando muchos de sus recursos. Tenga una forma clara de recibir información que pueda alinear con sus departamentos.

2. Información ECO desorganizada

Continuando con nuestro primer punto, no ayuda llevar a cabo ECO si sus documentos de respaldo no están disponibles. Utilice su CMMS como depósito de documentos técnicos, dibujos y manuales.

3. Mala rendición de cuentas de las tareas de orden de cambio de ingeniería

Un documento bien escrito solo puede ser útil para la organización si se ejecuta bien. Una de las trampas de la implementación de ECO es cuando los roles y las responsabilidades no están claramente establecidos. Para el éxito de la gestión del cambio, cada grupo debe conocer su contribución al esfuerzo colectivo.

4. Retraso en la resolución por coordinación innecesaria y/o manual

Los procesos de cambio suelen afectar a varios equipos y departamentos. Sin líneas de comunicación claras en toda la organización, existe una mayor probabilidad de coordinación innecesaria entre los grupos de trabajo. Una práctica más eficiente es comunicarse a través de un sistema mediante el cual los equipos puedan leer y actualizar el progreso de los demás en tiempo real. Herramientas como el software CMMS pueden ayudar a facilitar la colaboración grupal.

5. Manejo ineficiente de documentos en papel

Como todos hemos experimentado, la digitalización reduce el procesamiento manual en una cantidad considerable. En una época en la que incluso el software de mantenimiento está disponible en los dispositivos móviles , elegir trabajar con un registro en papel literal se vuelve más difícil de justificar.

¿Cuáles son los Cuatro Principios de la Gestión ECO?

La orden de cambio de ingeniería presenta una oportunidad real para mejorar los procesos y procedimientos existentes. La desventaja es que existen ciertos costos para implementar los cambios correctamente. La idea es minimizar los efectos negativos de un ECO y resaltar sus beneficios. Esta estrategia se resume efectivamente en los Cuatro Principios de la Gestión ECO :

1. Evita cambios innecesarios

Los nuevos productos pueden parecer muy prometedores al principio. ¿Quién no querría un nuevo conjunto de componentes con promesas de mayor eficiencia en la producción? La dura realidad es que mudarse innecesariamente a nuevos productos en realidad puede causar más daño que bien. Es posible que los ahorros de costos de los nuevos desarrollos no compensen los costos de la inversión en reequipamiento y los ajustes de compatibilidad.

Algunos puntos clave a considerar al evaluar la necesidad de cambio son el retorno de la inversión y la urgencia del requerimiento. Para el desarrollo de un nuevo producto que se amortiza en un año, por ejemplo, los riesgos financieros podrían ser lo suficientemente bajos como para considerar la posibilidad de seguirlos. En cuanto a la urgencia, evalúe si el cambio simplemente afina sus procesos actuales o afecta significativamente sus procedimientos operativos clave.

2. Reducir el impacto del cambio

El segundo principio se inclina más a aceptar que el cambio es inevitable. La siguiente mejor opción es entonces reducir el impacto del cambio.

Imagine un sistema de componentes que son interdependientes entre sí. Si uno de los componentes se vuelve obsoleto y se reemplaza por una pieza nueva, ¿seguirá funcionando el sistema? ¿Cuántos otros componentes necesitará cambiar debido a esa parte que cambió? Este ejemplo ilustra que el impacto del cambio puede abordarse a nivel de diseño de todo el sistema.

Si los subconjuntos de su sistema general tienen un diseño más modular, entonces se está preparando para reducir el impacto del cambio. Desea que su sistema general se componga de grupos autónomos que sean hasta cierto punto independientes de los subsistemas adyacentes.

3. Detecte las órdenes de cambio de ingeniería de forma temprana

Cuanto más tiempo se posterguen y retrasen las ECO, más difíciles serán de lograr. Al continuar ejecutando un proceso subóptimo, es menos probable que revierta los efectos negativos en su equipo y operaciones. Ayuda a detectar ECO temprano y a implementar los cambios necesarios antes de que se produzcan más daños.

Se realiza una variación de este principio utilizando tecnología de simulación para replicar los efectos de las operaciones a largo plazo. Al combinar simulaciones de patrones de uso y el análisis de posibles modos de falla, se puede aplicar la inteligencia adecuada para adelantarse a los requisitos de cambio.

4. Acelere el proceso de orden de cambio de ingeniería

Los principios anteriores se centraban en los aspectos de diseño e ingeniería de los ECO. El último principio es un poco diferente, ya que se enfoca más en la importancia de hacer cumplir el proceso.

Las ECO son vulnerables a los retrasos administrativos, al igual que la mayoría de los procesos. Como era de esperar, el tiempo real que lleva completar una orden de cambio será más largo que las horas de trabajo reales que se han dedicado a ejecutar tareas relacionadas. Las fuentes de demora deben identificarse y minimizarse, en particular las que no son esenciales, como el tiempo de espera, el tiempo de inactividad y el tiempo dedicado a actividades redundantes.

¿Cómo puede ayudar la automatización al proceso ECN/ECO?

Una parte importante de los problemas al implementar un proceso ECN/ECO está relacionada con la forma en que fluyen las solicitudes de una parte interesada a otra. Para nombrar algunos: comunicación entre las partes interesadas, visibilidad del progreso, disponibilidad de información y precisión de los datos. Todos estos puntos, y más, se pueden abordar de manera efectiva mediante la automatización del proceso donde corresponda.

Por ejemplo, cualquier proceso que requiera la entrada de una persona está sujeto al riesgo de error humano. Cualquier cosa, desde errores tipográficos hasta omisiones, puede atribuirse fácilmente a la actualización manual. Al automatizar partes del proceso, como la generación de flujos de trabajo , las tareas se pueden programar para realizar todos los pasos requeridos según lo diseñado. Además, dado que toda la información está disponible en el sistema, se puede lograr fácilmente la transparencia en el progreso de las tareas.

Conclusión

Los procesos de gestión del cambio son herramientas esenciales para que una organización siga trabajando en óptimas condiciones. Al tener un método para implementar el cambio, los riesgos de cualquier decisión mal calculada se minimizan, si no se eliminan. Si bien la gestión del cambio es un proceso meticuloso, las herramientas tecnológicas están fácilmente disponibles para aliviar la carga de lo que solía ser un enfoque puramente manual.

¿Quieres seguir leyendo?

Engineering Change Order (ECO)

Intercambio de troqueles en un solo minuto (SMED)

Gestión del Cambio

MÁS DE 4000 EMPRESAS CONFÍAN EN LA GESTIÓN DE OPERACIONES DE ACTIVOS

Liderando el camino hacia un futuro mejor para el mantenimiento y la confiabilidad

Los datos de sus activos y equipos no pertenecen a un silo. UpKeep simplifica ver dónde se encuentra todo, todo en un solo lugar. Eso significa menos conjeturas y más tiempo para concentrarse en lo que importa.

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)

Una orden de cambio de ingeniería (ECO) o un aviso de cambio de ingeniería (ECN) es un documento que inicia el proceso para realizar adaptaciones o correcciones durante el ciclo de vida de un producto. Desempeña un papel fundamental en la ingeniería y el desarrollo de productos.