Mantenimiento Productivo Total

El mantenimiento productivo total (TPM) es el proceso de maximizar la efectividad del equipo a través de la participación activa de todos los departamentos de apoyo. El objetivo de TPM es mejorar la productividad general mediante la optimización de la disponibilidad del equipo.

¿Cómo funciona el mantenimiento productivo total?

Los trabajadores de mantenimiento, confiabilidad y operaciones siempre se esfuerzan por lograr una "producción perfecta". Esto es muy difícil ya que surgen problemas inesperados incluso en las instalaciones mejor planificadas; sin embargo, el mantenimiento productivo total hará que una instalación se acerque lo más posible a la "producción perfecta".

TPM enmarca el mantenimiento como una ventaja comercial: sin tiempo de inactividad ni falla del equipo, lo que significa solo producción y ganancias. TPM también se basa en la metodología 5S , que ayuda a organizar y estandarizar los procedimientos de las instalaciones, lo que genera muchos beneficios tanto para la producción como para la calidad del lugar de trabajo.

A continuación, describiremos cuatro de los beneficios más destacados del mantenimiento productivo total.

4 Beneficios del Mantenimiento Productivo Total

1. Menos mantenimiento no planificado

Con un mantenimiento cuidadosamente planificado y programado, el equipo está extremadamente bien mantenido. Además, TPM faculta a todo el personal de la planta para que se haga cargo de sus máquinas, y el mantenimiento es una inversión positiva para ellos. Dado que TPM hace que el mantenimiento sea personal, los activos se cuidan mejor.

2. Reducción del tiempo de inactividad del equipo

Más mantenimiento planificado significa menos fallas. Al implementar actividades de mantenimiento proactivas , se minimizan los eventos de tiempo de inactividad.

3. Menores costos de fabricación

A medida que aumenta la eficiencia general del equipo (OEE) , los costos de producción también se minimizan. Una mayor productividad conduce a mayores ganancias y reduce el gasto en tiempo de inactividad y reparaciones del equipo.

4. Seguridad en el lugar de trabajo reforzada

Debido a que TPM se basa en la base 5S, el lugar de trabajo se organiza y limpia sistemáticamente. Los pasos del método 5S (clasificar, enderezar, pulir, estandarizar y mantener) descubren problemas y desafíos subyacentes para mantener el entorno de trabajo.

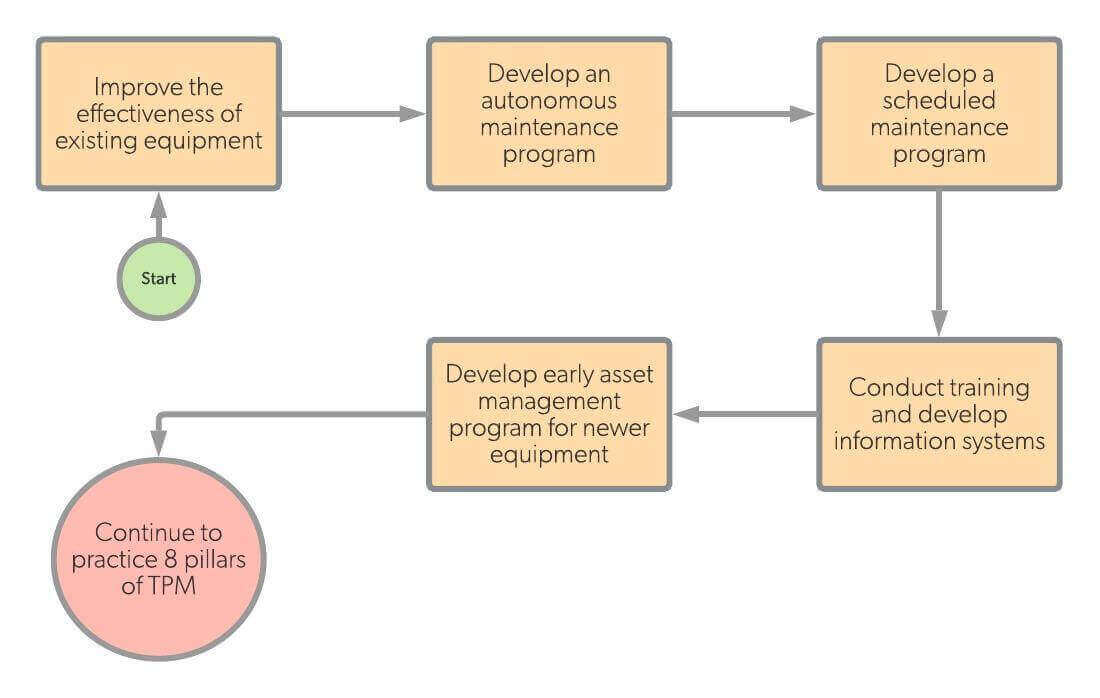

Flujo de trabajo de mantenimiento productivo total

TPM es un concepto innovador en la industria manufacturera que evolucionó desde el mantenimiento preventivo hasta adoptar prácticas de mantenimiento productivo, prevención de mantenimiento e ingeniería de confiabilidad . Lo que ahora llamamos TPM se ha convertido en un enfoque ingenioso para lograr la efectividad general del equipo al involucrar a la fuerza laboral detrás de las máquinas (es decir, los operadores).

Los desarrollos en TPM se vieron por primera vez en Japón. Toyota fue una de las primeras empresas en recibir la certificación TPM. La filosofía detrás de TPM fue fundamental para lograr el nivel de servicio y confiabilidad Just In Time de Toyota en sus instalaciones de producción. Seiichi Nakajima, considerado el padre de TPM, describe esta filosofía en una cita: "TPM es la fabricación de productos a través de la creación de personas".

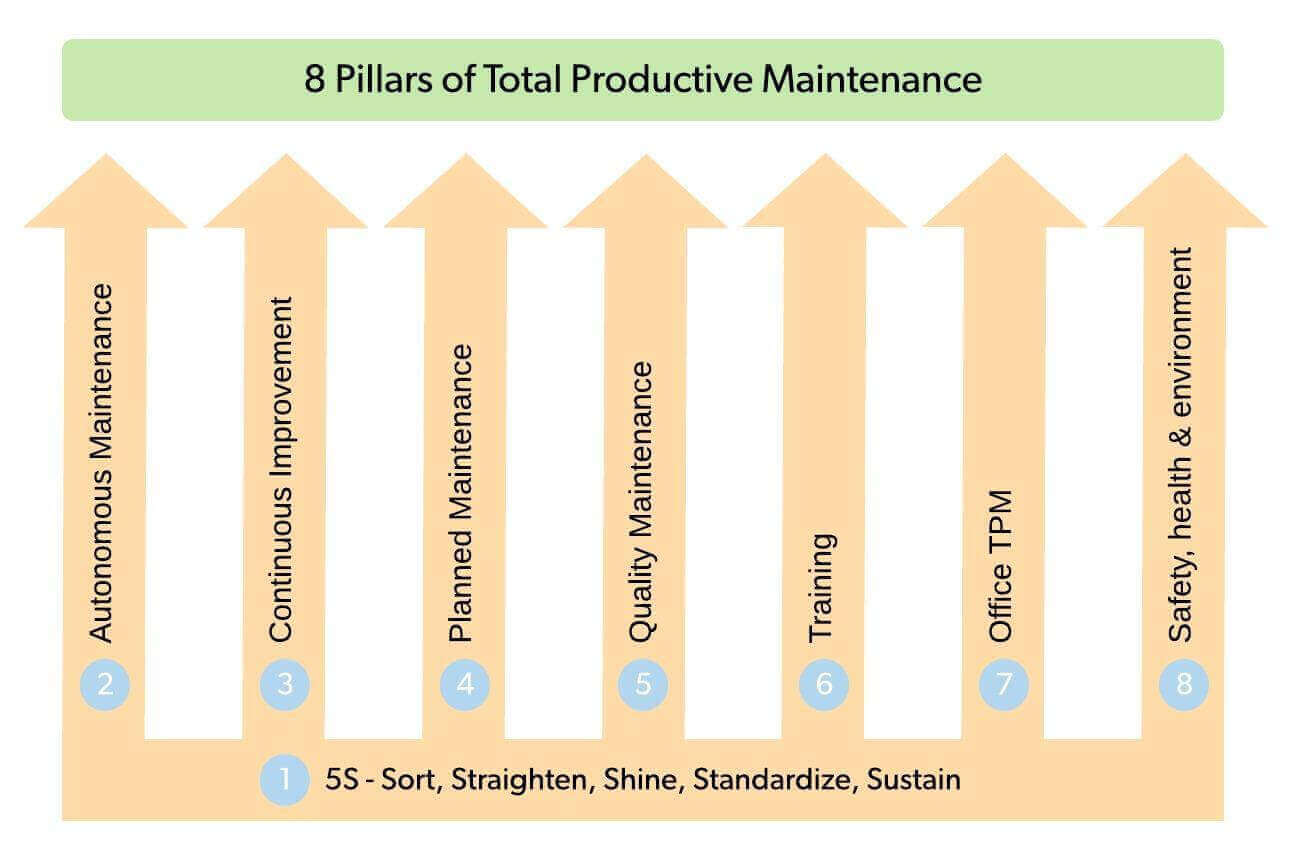

8 Pilares del Mantenimiento Productivo Total

1. 5S - Ordenar, Enderezar, Brillar, Estandarizar y Sostener

Al igual que una estructura física comienza con un marco conectado a tierra, construir un proceso TPM sólido requiere una base sólida en forma de principios 5S. Este es un método de organización del lugar de trabajo simplificado en cinco pasos básicos:

- Clasifique las herramientas, el equipo y los materiales para identificar cuáles se pueden desechar.

- Enderezar y colocar las cosas en el orden correcto para reducir el movimiento innecesario y viajar de manera eficiente entre los grupos de trabajo y las ubicaciones.

- Shine se refiere a realizar las tareas de limpieza necesarias para limpiar el área de trabajo.

- Estandarice y programe actividades para formar sistemáticamente los hábitos para mantener el lugar de trabajo organizado.

- Mantener el proceso y los principios para aplicaciones a largo plazo.

El enfoque 5S proporciona un enfoque sistemático para la limpieza del lugar de trabajo, lo que revela problemas y desafíos subyacentes.

2. Mantenimiento Autónomo

Las tareas de mantenimiento y cuidado del equipo deben comenzar con las personas que utilizan el equipo. Capacitar a los operadores para que trabajen en pequeñas tareas de mantenimiento de manera efectiva permite que los equipos de mantenimiento se concentren en tareas más especializadas.

3. Mejora Continua

También conocida como el término japonés Kaizen , la mejora continua promueve la actitud de progresar hacia cero pérdidas y cero defectos. A través de ajustes pequeños pero continuos a los procesos, se desarrollan la eficacia y la eficiencia generales de la organización.

4. Mantenimiento planificado

Las actividades de mantenimiento planificadas son esenciales para la prevención de averías en los equipos. El mantenimiento planificado se realiza mediante la evaluación periódica del estado del equipo para prevenir de forma proactiva el deterioro y las fallas mecánicas.

5. Mantenimiento de la calidad

Para garantizar la satisfacción del cliente, los procesos de fabricación apuntan a una producción sin defectos. Deben existir estándares para una calidad superior y controles sobre si se cumplen los estándares. El objetivo del mantenimiento de la calidad es identificar las posibles causas de las desviaciones de la producción sin defectos.

6. Entrenamiento

La idea de TPM es que todos hagan su parte para contribuir a la productividad general del proceso de producción. Para lograr un rendimiento óptimo y desarrollar la competencia de cada miembro, se requiere una formación adecuada para dotar a cada uno de los conocimientos teóricos y prácticos del trabajo con máquinas y equipos.

7. Oficina TPM

Un papel clave que a menudo se pasa por alto es el departamento administrativo que trabaja entre bastidores. Al igual que el resto de equipos y procesos productivos, las funciones de gestión y administración también son objeto de mejora de la productividad. Esto incluye identificar y eliminar pérdidas y contribuir al rendimiento general de la planta.

8. Seguridad, Salud y Medio Ambiente

El último de los ocho pilares se centra en la creación de un lugar de trabajo seguro. La esencia de este pilar se realiza cuando se aplica activamente a cada uno de los otros pilares. La implementación exitosa de este pilar contribuirá a un lugar de trabajo seguro y libre de peligros.

Ejemplo de mantenimiento productivo total

Los ideales que fomenta TPM están profundamente arraigados en la participación de las personas. El factor principal que impulsa su éxito es la actitud adecuada exhibida por la gerencia, el personal de mantenimiento y los operadores por igual.

Una historia de éxito de TPM ocurrió dentro de una de las cerveceras más grandes de América Latina, Cervecería Cuauhtémoc Moctezuma (CCM). Los principios de TPM, nacido en Japón en la década de 1970, están vivos y prosperan en las seis plantas de la empresa en México.

Al explicar el significado de TPM y cómo CCM lo aplica dentro de la organización, el gerente de mantenimiento de planta, Manuel Sánchez, dice: “Significa que todos somos responsables de garantizar la efectividad total del equipo: mantenimiento, producción, alta dirección, recursos humanos… todos”.

Conclusión

TPM desarrolla aún más las ideas de mantenimiento y mantenimiento preventivo al involucrar a todos los departamentos y personas dentro de una organización. Con una mentalidad de toda la organización centrada en asumir la responsabilidad de las máquinas y los equipos, es posible aumentar el rendimiento general incluso con una cantidad limitada de recursos.

¿Quieres seguir leyendo?

¿Cómo implementaría un programa de mantenimiento productivo total?

Mantenimiento Productivo Total [Pilares y Beneficios del TPM] - UpKeep

4 formas de mejorar la productividad de los equipos de mantenimiento

MÁS DE 4000 EMPRESAS CONFÍAN EN LA GESTIÓN DE OPERACIONES DE ACTIVOS

Liderando el camino hacia un futuro mejor para el mantenimiento y la confiabilidad

Los datos de sus activos y equipos no pertenecen a un silo. UpKeep simplifica ver dónde se encuentra todo, todo en un solo lugar. Eso significa menos conjeturas y más tiempo para concentrarse en lo que importa.

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)