Supervisión, Control y Adquisición de Datos (SCADA) es un sistema de control por computadora que se utiliza para monitorear y controlar los procesos de la planta. Este software utiliza comunicaciones de datos, interfaz gráfica de usuario y administración extendida para monitorear y controlar los sistemas.

Descripción general

Las empresas de fabricación más grandes del mundo también son conocidas por ser los establecimientos más basados en datos. En una era de crecientes capacidades tecnológicas, la importancia de recopilar datos se lleva al límite con el uso de sistemas como SCADA.

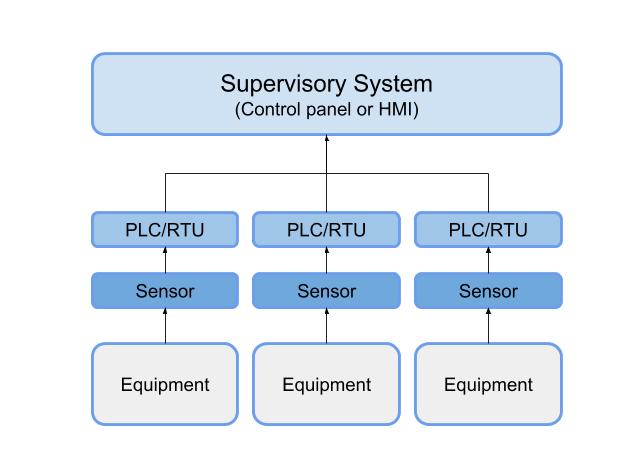

Al recopilar y monitorear datos en tiempo real, el software SCADA muestra una descripción general de cómo está funcionando cada equipo clave en la planta. Los sensores en el equipo envían señales a través de unidades terminales remotas (RTU) y controladores lógicos programables (PLC) . Las RTU y los PLC brindan al sistema de control de supervisión y adquisición de datos la capacidad de identificar anomalías en las funciones del sistema en función de los datos recopilados, lo que permite al usuario tomar medidas rápidamente sobre el problema.

SCADA permite que el personal de mantenimiento tome decisiones más informadas. Un sistema SCADA moderno es aplicable a una amplia variedad de industrias: petróleo y gas, energía, manufactura y prácticamente cualquier corporación que se beneficie de un monitoreo de datos preciso y oportuno.

Componentes clave de un sistema SCADA

Piense en el software SCADA como un puente que vincula el equipo con los operadores y el personal de mantenimiento. El sistema requiere algunos componentes clave para facilitar la transmisión de datos desde el equipo físico a la pantalla de visualización del operador.

Ejemplo de un sistema de control de supervisión

Sensores y entrada manual

Los sensores digitales o analógicos sirven como herramientas de medición que recopilan datos de varias partes de la planta. Los sensores SCADA pueden variar desde opciones binarias simples, como una señal de encendido o apagado, hasta herramientas más complejas que miden el caudal, la temperatura y la presión. Además, los técnicos u operadores en la ubicación remota o central pueden ingresar datos manualmente en el sistema.

Unidades de conversión

Los datos recopilados por los sensores solo son útiles si se pueden convertir en una forma que sea fácilmente comprensible. Las unidades terminales remotas (RTU) y los controladores lógicos programables (PLC) son los dispositivos que pueden traducir los datos recopilados en información utilizable. Dado que la información se recopila a través de un sistema completo, la gran cantidad de datos puede ser grande.

Interfaz hombre-máquina (HMI)

Las fuentes de datos convertidas por las RTU y los controladores lógicos programables se encuentran en una unidad maestra conocida como sistema de supervisión o interfaz hombre-máquina (HMI). Esta interfaz brinda información útil al equipo de mantenimiento. En este punto, un operador puede tener una imagen completa de todo un proceso o sistema. Los datos se presentan en un formato fácilmente digerible y el empleado puede tomar el control de ciertos equipos para realizar reparaciones o aislar fallas. Si bien una interfaz hombre-máquina y SCADA comparten muchas similitudes, son bastante diferentes.

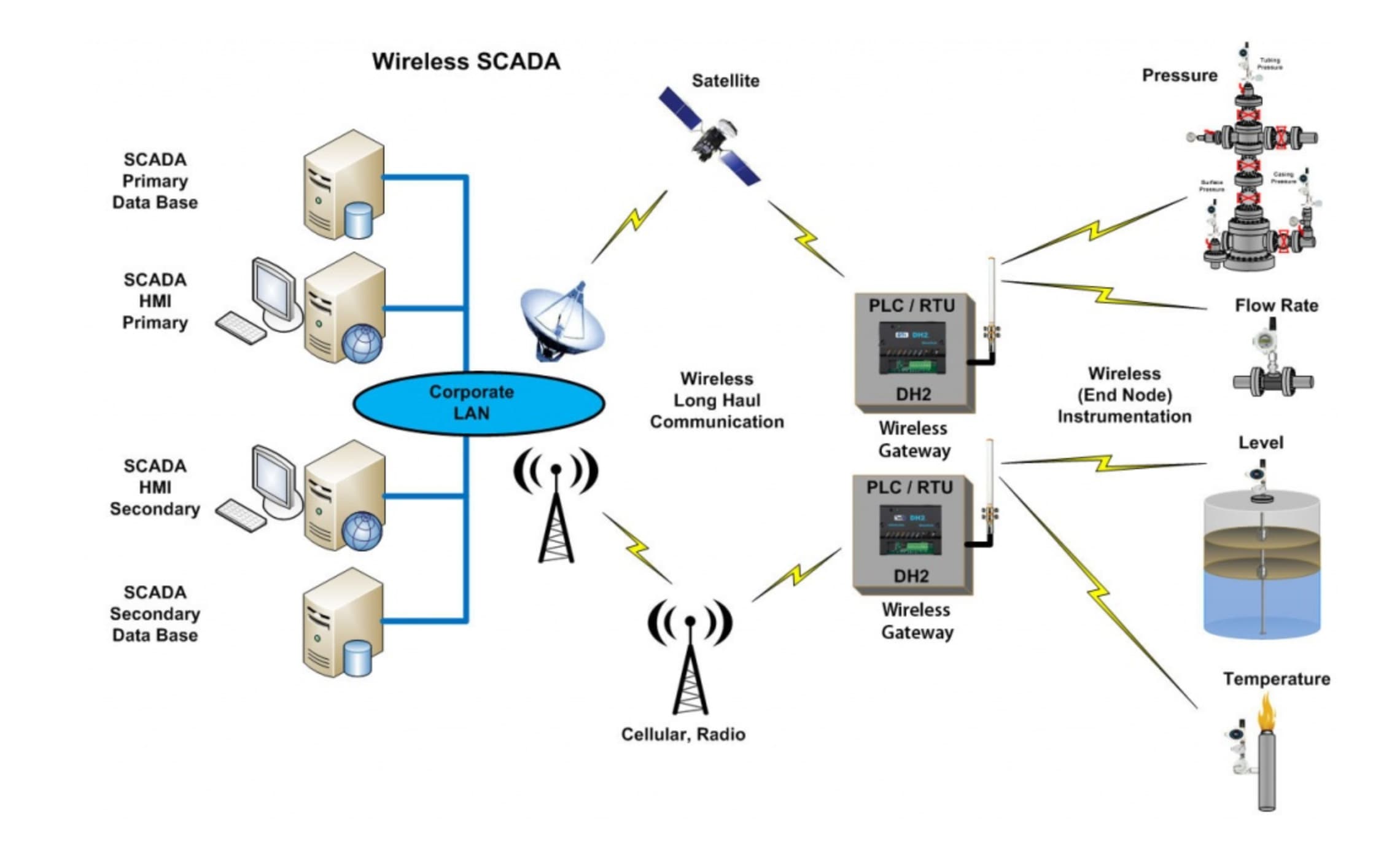

Red de Infraestructura de Comunicaciones

Todos los componentes SCADA están ubicados en toda la planta y deben estar conectados entre sí por una red de infraestructura de comunicación. Convencionalmente, las líneas y circuitos telefónicos han servido como esta red con opciones inalámbricas más nuevas ahora disponibles que usan ondas de radio o satélites celulares.

Cómo funciona

Como se mencionó anteriormente, piense en el software SCADA como un puente que vincula el equipo con los operadores y el personal de mantenimiento. El sistema requiere algunos componentes clave para facilitar esta transmisión de datos desde el equipo físico a la pantalla de visualización del operador. Esto, a su vez, permite a los técnicos de mantenimiento realizar ciertas tareas o monitorear y controlar el comportamiento de los activos en el camino.

Algunas tareas típicas incluyen la verificación de sensores y otros dispositivos que pueden instalarse en subestaciones remotas o estaciones de monitoreo y control, el seguimiento de eventos del sistema de la máquina para futuras referencias y el cambio del nivel o la velocidad de los procesos industriales desde un punto central.

En esencia, los sistemas SCADA modernos permiten a los técnicos permanecer en un solo lugar y, al mismo tiempo, extender su alcance virtual a muchos activos, ubicaciones y sistemas diferentes. La automatización que presentan los sistemas SCADA permite una mayor eficiencia y una mejor toma de decisiones para el equipo de gestión, lo que lleva a una mayor productividad, mayor seguridad y generación de ingresos.

¿Quién usa el software SCADA?

Una amplia variedad de empresas, organizaciones y negocios pueden usar sistemas de control de supervisión y adquisición de datos para mejorar la eficiencia, compartir datos de calidad entre departamentos e identificar y abordar mejor los problemas de los sistemas. Tanto las organizaciones del sector público como el privado pueden beneficiarse de los sistemas SCADA, desde pequeñas plantas de fabricación básicas hasta grandes corporaciones multimillonarias.

Las empresas dentro de las industrias de petróleo y gas, energía, agua y transporte a menudo emplean sistemas SCADA, así como negocios en energía, alimentos, atención médica y reciclaje. Los sistemas modernos se pueden configurar para hacer de todo, desde administrar las operaciones de los sistemas de refrigeración y congelación en una empresa de distribución de alimentos hasta reducir el tiempo de inactividad en una línea de producción en una planta de fabricación.

Los sistemas SCADA ayudan a las empresas a cumplir con las normas de salud y seguridad, cumplir con los requisitos de cumplimiento gubernamentales, aumentar la eficiencia y ahorrar dinero.

Cómo SCADA beneficia los esfuerzos de mantenimiento y confiabilidad

Dado que los sistemas SCADA brindan medios flexibles y escalables para monitorear y controlar lo que sucede a lo largo de procesos industriales complejos, en un taller o dentro de subestaciones remotas, puede hacer una contribución significativa a los esfuerzos de mantenimiento y confiabilidad.

El mantenimiento centrado en la confiabilidad (RCM) es una estrategia de mantenimiento que impulsa la confiabilidad de los equipos y activos a una prioridad máxima. La estrategia está diseñada para optimizar el sistema de mantenimiento de toda una organización con la intención de mejorar la eficiencia y la producción oportuna. RCM generalmente se enfoca en identificar y priorizar diferentes modos de falla. Este enfoque ayuda a programar actividades que evitarán fallas importantes del sistema.

Es fácil ver cómo el software SCADA puede ir de la mano con un sistema RCM, ya que SCADA proporciona una gran cantidad de información y datos automatizados sobre el rendimiento de varios activos y maquinaria en una planta. SCADA también permite la intervención humana en las primeras etapas del proceso, evitando las fallas que una estrategia de RCM está diseñada para buscar e identificar. Aquí hay algunas aplicaciones SCADA de la vida real.

Automatización de la Distribución Eléctrica

Las empresas eléctricas de todo el mundo se enfrentan a un aumento en la demanda de energía, así como a una tolerancia más baja que nunca para los cortes. Mantener estas complejas redes y equipos eléctricos para que sean lo más perfectamente confiables posible es un desafío importante. Los sistemas SCADA juegan un papel importante para ayudar a las empresas de servicios públicos a lograr ese objetivo.

En esta industria, los sensores pueden recopilar información de varios puntos en cada subestación. El personal de la central o de la subestación puede agregar datos manuales adicionales. Además de recopilar datos y enviar alertas cuando ciertas condiciones indican una interrupción o la posibilidad de una interrupción, un sistema SCADA bien programado puede automatizar ciertas reparaciones. Además, un sistema SCADA puede identificar la ubicación de otros problemas, minimizando el tiempo que le toma a un técnico localizar y diagnosticar el problema. Finalmente, varias verificaciones y procesos de respaldo y redundantes pueden aumentar la confiabilidad en toda la red eléctrica.

Identificación de fallas en un piso de producción

Ser capaz de identificar fallas potenciales antes de que ocurran es fundamental para mantener un nivel de tiempo de actividad de clase mundial en cualquier taller. Por ejemplo, veamos la falla de un componente de una turbina de vapor. Si el dispositivo de disparo por exceso de velocidad no funciona correctamente, es posible que no tenga un efecto inmediato en el sistema en general.

Sin embargo, un sensor SCADA que reconoce esta falla no está diseñado para reparar solo ese componente. En cambio, el sensor alerta al departamento de mantenimiento sobre el problema, para que pueda repararse antes de que su carga caiga repentinamente y se produzca una aceleración. Si se permite que la turbina se deteriore hasta este nivel de falla, una empresa puede sufrir daños debido a las aspas que vuelan o incluso lesiones a los empleados debido al mal funcionamiento.

Administrar la sensibilidad y la seguridad en TI

Los sistemas SCADA ayudan a las organizaciones de TI y telecomunicaciones a controlar mejor los sistemas sensibles y monitorear entornos remotos. Los sensores pueden proporcionar "ojos" las 24 horas del día sobre aspectos como la temperatura de los servidores o la humedad en salas con equipos de TI sensibles para evitar o minimizar los daños causados por factores ambientales.

Además, los sistemas SCADA funcionan bien en aplicaciones de seguridad, como cierres de contactos de alarma, sensores magnéticos de puertas y detectores de movimiento.

Centro neurálgico de la energía alternativa

La energía eólica está ganando popularidad a medida que el mundo exige más opciones de energía renovable. Los sistemas SCADA juegan un papel fundamental en los parques eólicos modernos. El sistema une cada pieza del equipo de la turbina con las subestaciones y el equipo de monitoreo del clima.

Estos sistemas pueden incluso rastrear toda la actividad en un parque eólico dentro de una ventana de 10 minutos, lo que le brinda al operador humano un seguimiento de la actividad casi en tiempo real. Si algo parece estar mal en el sistema, se pueden tomar medidas casi de inmediato para proteger el equipo y la seguridad de la comunidad circundante. Además, el sistema SCADA puede rastrear la producción de energía y cualquier error de funcionalidad que pueda usarse como evidencia para reclamos de garantía en el equipo.

Los datos se envían a través de una red de fibra óptica que resume no solo el rendimiento de las turbinas y otros equipos, sino también el rendimiento del viento mismo. Se debe incorporar equipo meteorológico al sistema para determinar si la menor producción de energía se debe a problemas con el equipo o vientos bajos.

Orígenes de SCADA

Antes del amanecer de la era tecnológica, las plantas industriales y las instalaciones de fabricación empleaban equipos de técnicos para controlar y verificar manualmente todos sus equipos para mantenerlos en funcionamiento. Este sistema altamente ingenioso y laborioso utilizaba registros en papel, botones pulsadores y diales analógicos para realizar el monitoreo y el control.

Para instalaciones más pequeñas, este sistema manual funcionó durante un tiempo. Sin embargo, a medida que las empresas crecían en tamaño y alcance, les resultaba más difícil depender de procesos industriales no automáticos, especialmente en distancias más largas. Las herramientas de automatización originales comenzaron con temporizadores y relés, que redujeron la cantidad de viajes que los técnicos debían realizar a ubicaciones remotas.

Sin embargo, a medida que continuó el crecimiento, las organizaciones descubrieron que los temporizadores y los relés tenían sus limitaciones. No eran lo suficientemente flexibles y ocupaban mucho espacio físico. Alrededor de 1950, las computadoras estaban entrando en escena y trajeron un nuevo nivel de esperanza para las plantas industriales. Uno de los desarrollos iniciales más útiles fue la telemetría, que permitió el monitoreo y la transmisión de datos fuera del sitio. SCADA se originó en la década de 1970 con la llegada de los microprocesadores y los controladores lógicos programables (PLC) .

Hoy en día, las empresas de fabricación más grandes del mundo también son conocidas por ser las más impulsadas por los datos. En una era de crecientes capacidades tecnológicas, la importancia de recopilar datos se lleva al límite con el uso de sistemas como SCADA.

Al recopilar y monitorear datos en tiempo real, SCADA muestra una descripción general de cómo se está desempeñando cada pieza clave del equipo en la planta. Los sensores del equipo envían señales a través de unidades terminales remotas (RTU) y controladores lógicos programables. Esto le da al sistema la capacidad de identificar anomalías en las funciones del sistema en función de los datos recopilados, lo que permite que la empresa tome medidas rápidamente sobre el problema.

SCADA permite que el personal de mantenimiento tome decisiones más informadas. El sistema es aplicable a una amplia variedad de industrias, incluidas las de petróleo y gas, energía y manufactura. Prácticamente cualquier corporación que se beneficie de un monitoreo de datos preciso y oportuno se beneficiará de SCADA.

La evolución de SCADA

Como casi todos los sistemas informáticos industriales, SCADA se implementó por primera vez en grandes computadoras centrales. Esto dictaba el hecho de que fueran sistemas independientes, funcionando y alojados en un solo lugar. Estos fueron conocidos como sistemas monolíticos.

Un par de décadas más tarde, SCADA se adaptó al hardware informático cada vez más reducido, el software basado en PC y las redes de área local. Esto permitió que los sistemas modernos se liberaran de los muros iniciales y se unieran a sistemas similares para compartir información y datos de manera más eficiente. Sin embargo, muchos de estos sistemas aún eran propietarios y cerrados. Estos fueron conocidos como sistemas distribuidos.

Con el cambio de milenio, SCADA se unió a las filas de otros sistemas informáticos en un entorno más abierto. Este sistema SCADA ahora conectado en red se ejecutaba en Ethernet, lo que permitía que varios sistemas, proveedores y socios se unieran a la red y se conectaran al sistema SCADA.

Aunque la tecnología ha seguido avanzando, muchas plantas industriales aún utilizan tecnología patentada, lo que dificulta la transferencia de datos. Algunas empresas, sin embargo, han evolucionado para ofrecer un sistema SCADA de dispositivos vinculados y conectados .

Históricamente, el desafío con los sistemas SCADA fue encontrar una red de infraestructura de comunicación eficiente para conectar los dispositivos. Las primeras tecnologías se basaban en sistemas patentados para vincular los componentes. Aunque efectivos hasta cierto punto, esos sistemas tenían limitaciones para mantenerse al día.

Mientras tanto, las tecnologías de la información han ido surgiendo en las últimas décadas. El desarrollo de bases de datos de lenguaje de consulta estructurado (SQL) fue significativo en el avance de la gestión de datos. Los sistemas SCADA modernos incorporan capacidades SQL, vinculándose aún más a los sistemas de planificación de recursos empresariales para una operación más fluida y holística.

Los analistas de investigación de mercado también afirman que se prevé que el mercado de sistemas de control industrial, que incluye los sistemas SCADA, alcance los 181 600 millones de dólares para 2024 . El Internet industrial de las cosas, la tecnología en la nube y la tecnología web en evolución sin duda tendrán un impacto en los futuros sistemas SCADA.

Conclusión

Los modernos sistemas SCADA, junto con los avances en las tecnologías de la información, se están convirtiendo en una parte integral de los sistemas de la planta. Estos sistemas utilizan la tecnología Industrial Internet of Things, como sensores sofisticados y simples para recopilar una gran cantidad de datos de componentes clave y procesos industriales en toda una organización, independientemente de su ubicación geográfica. La tecnología permite entonces la transferencia y conversión de esos datos en información utilizable. Los sistemas de interfaz hombre-máquina (HMI) muestran y entregan los datos a técnicos calificados que pueden tomar decisiones basadas en datos de manera rápida y eficiente.

Los sistemas SCADA pueden trabajar junto con RCM y estrategias de mantenimiento que se enfocan en el mantenimiento predictivo . SCADA proporciona los datos y la tecnología para permitir una gran cantidad de automatización y recopilación de datos, lo que significa que los problemas y las fallas se pueden detectar en un punto antes de que causen daños importantes al equipo, cierren una línea de producción completa, provoquen un accidente grave o resulten en una catástrofe ambiental.

A medida que la tecnología continúa desarrollándose hacia el futuro, el potencial de los sistemas SCADA y los procesos relacionados es excelente para ayudar a las empresas a aumentar los ingresos y la seguridad.

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)