Análisis de raíz de la causa

El análisis de causa raíz (RCA) es un proceso sistemático para identificar el origen de un incidente.

Descripción general

Cuando se siente mal, es perfectamente natural tratar cualquier dolor o molestia con algún tipo de tratamiento de primeros auxilios o remedio superficial. Sin embargo, si consulta a un profesional médico, entonces el enfoque podría ser un poco más completo. Es posible que le hagan una serie de preguntas específicas sobre su afección e incluso que le hagan algunas pruebas de laboratorio para llegar al origen de su enfermedad.

Lo mismo ocurre con los incidentes de planta y mantenimiento. Si bien generalmente se requiere una respuesta inmediata, siempre es valioso realizar un análisis sistemático de las posibles causas raíz.

RCA es el proceso que tiene como objetivo identificar la causa de un evento en particular. En el entorno de la planta, este evento generalmente se refiere a cualquier problema potencial que interrumpa las operaciones estándar. En un nivel muy alto, las causas habituales de los problemas pueden clasificarse como:

- Problemas técnicos que afectan a las piezas físicas

- Causas humanas , o cuando un individuo asignado no realiza una tarea correctamente

- Causas del sistema , o lapsos en los procesos

El proceso general de RCA requiere que describa qué sucedió, por qué y cómo sucedió, y qué pasos se necesitan para evitar que ocurra el mismo evento en el futuro. El proceso puede volverse muy complejo dependiendo de la situación. Afortunadamente, se desarrollaron algunos métodos comunes para ayudar a identificar la causa raíz.

Métodos comunes de RCA

El análisis de la causa raíz utiliza una serie de métodos que ayudan a los equipos a generar ideas e identificar las causas probables de los problemas en una instalación. Los siguientes métodos pueden ayudar a los equipos de mantenimiento al realizar un análisis de causa raíz.

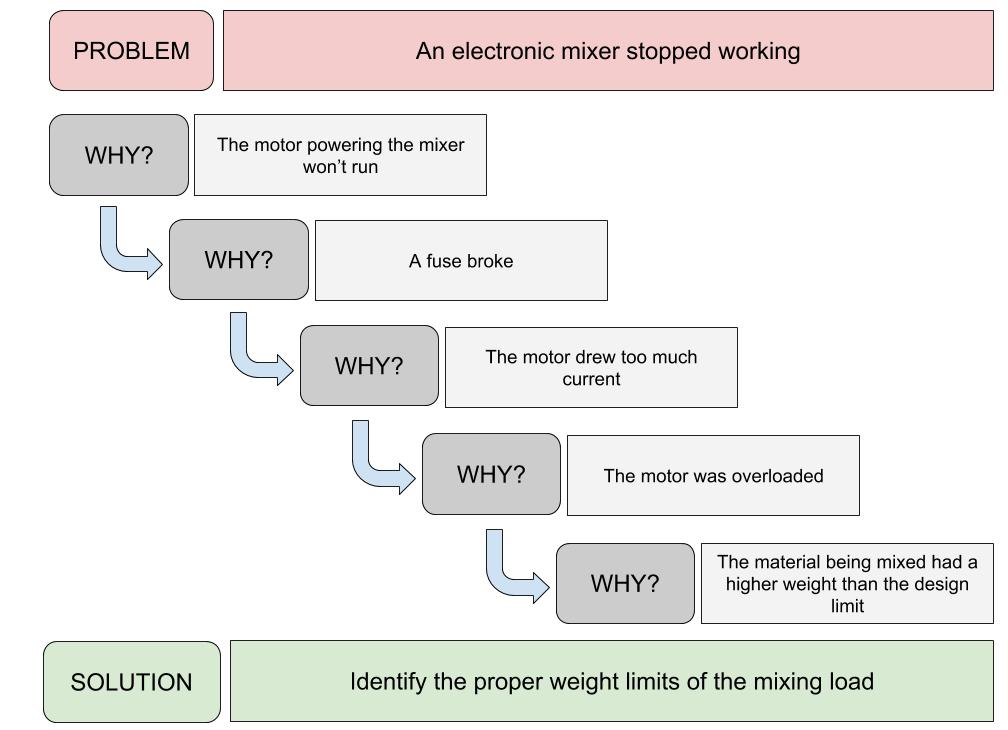

5 porqués

El nombre del método explica bastante bien los pasos: preguntar por qué y volver a preguntar. Preguntando "¿por qué?" cinco veces por lo general llega al fondo del problema, pero no deje que el nombre le impida preguntar más veces. La idea es profundizar en los detalles de un evento hasta que quede con la causa raíz real.

A continuación se muestra un ejemplo que involucra una mezcladora defectuosa sujeta a los 5 porqués.

El método de los 5 porqués es la herramienta RCA más simple a su disposición. Como tal, a menudo es mejor para los operadores y otras personas que realizan el trabajo diario en la instalación.

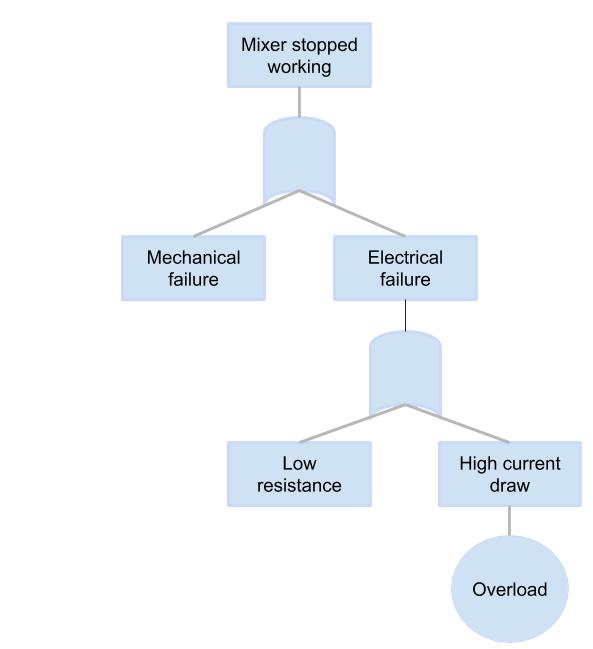

Análisis del árbol de fallos

Un método más visual para determinar las causas raíz es el diagrama de árbol de fallas. Un diagrama de árbol de fallas comienza con el problema en el bloque superior. Se enumeran las causas inmediatas que preceden al evento problemático y luego se ramifican para formar la segunda capa del diagrama. Cada causa inmediata se ramifica en sus propias causas anteriores. Este proceso continúa hasta que se identifican los eventos más básicos, que luego se convierten en sus posibles causas fundamentales.

El mismo mezclador puede parecerse al siguiente diagrama de árbol de fallas:

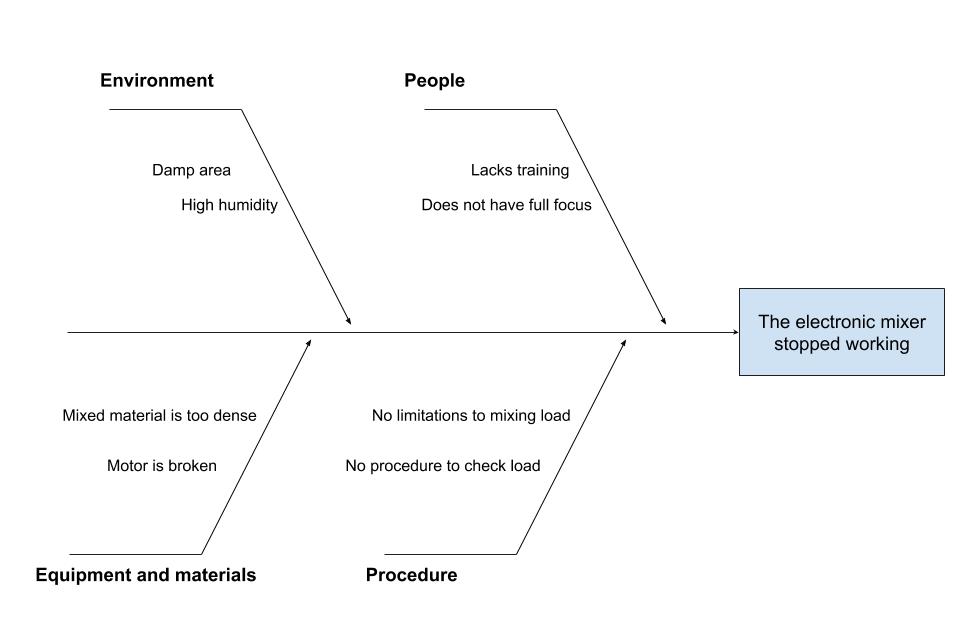

Diagrama de espina de pescado (también conocido como diagrama de Ishikawa)

Otro método visual para identificar las causas raíz es el diagrama de espina de pescado (también conocido como diagrama de Ishikawa, llamado así por su creador, Kaoru Ishikawa). Comienza especificando el problema en la parte más a la derecha del diagrama. Los factores que contribuyen al problema principal se enumeran luego como categorías. A continuación, se enumeran las causas específicas de cada categoría para identificar el origen del problema.

Como guía general, las siguientes categorías se utilizan como puntos de partida:

- Ambiental

- Gente

- Equipo/material

- Procedimientos

Aplicando estas categorías base como punto de partida, el problema del mezclador se puede traducir a un diagrama de espina de pescado.

[alert type="info" icon-size="normal"] Sugerencia: no necesariamente usará todas estas herramientas. De hecho, solo debe elegir los métodos RCA que serán más beneficiosos para su situación. [/alerta]

Herramientas RCA adicionales

Los siguientes dos métodos, FMEA y el método de Pareto, tienden a ser más prospectivos que la mayoría de las otras herramientas RCA y funcionan mejor cuando se realizan de forma rutinaria en lugar de solo después de una falla del equipo.

FMEA

El modo de falla y el análisis de efectos , o FMEA para abreviar, es un método para identificar las formas en que los activos pueden fallar. Uno hace un balance de los posibles modos de falla que los activos individuales pueden experimentar y analiza cómo esas fallas pueden afectar los procesos comerciales.

FMEA difiere de las otras herramientas RCA discutidas hasta ahora porque mira hacia adelante a lo que podría suceder en lugar de formular hipótesis sobre una falla que ya ocurrió. Sin embargo, aún puede ser útil cuando se trata de encontrar las causas fundamentales. Las instalaciones que se toman el tiempo para realizar FMEA tendrán una base de datos lista para usar de posibles causas y efectos a la que recurrir al analizar un evento de falla, lo que en última instancia acelerará el proceso.

Método de Pareto

El método de Pareto se basa en lo que comúnmente se llama el principio de Pareto , que establece que el 80 % de todos los problemas se deben al 20 % de todas las causas.

Cuando se dibujan en un gráfico, las posibles causas del problema se enumeran de izquierda a derecha en orden de impacto (mayor a la izquierda, menor a la derecha) y frecuencia. Cada problema se representa en el diagrama como una barra, y la altura de esa barra representa su frecuencia.

Además de las barras en el gráfico, también se traza una línea a lo largo del diagrama para mostrar el impacto acumulativo de cada causa (ascendiendo de izquierda a derecha).

Se puede usar un diagrama de Pareto para visualizar datos de FMEA de una manera que ayude a los equipos de mantenimiento a enfocarse primero en los problemas más importantes. De esa forma, el equipo dedica menos tiempo a tareas que no importan.

Ventajas de un análisis eficaz de la causa raíz

El análisis efectivo de la causa principal ayuda a los equipos de mantenimiento a concentrarse en solucionar las causas principales de los problemas en lugar de tratar los síntomas constantemente. Algunas formas en que RCA logra eso incluyen las siguientes.

Resolución de problemas más eficiente

Cada vez que una máquina se descompone, los equipos de mantenimiento a menudo se enfocan únicamente en volver a ponerla en funcionamiento. De hecho, alrededor del 56 % de todas las instalaciones utilizan una estrategia de mantenimiento de ejecución hasta la falla con al menos algunos de sus activos.

Sin embargo, sin investigar las causas fundamentales de estas averías, es poco probable que desaparezcan. Lo más probable es que el activo se rompa nuevamente en el futuro.

Cuando se realiza correctamente, RCA ayuda a los equipos a concentrarse en tareas importantes de mantenimiento preventivo . Dado que casi la mitad de todos los PM finalmente no logran nada , eso podría traducirse en costos de mantenimiento muy reducidos.

Pone a todos en la misma página

Al llegar a la raíz de un problema, es común que las personas culpen a otras personas, departamentos, etc. Un objetivo de RCA es evitar este tipo de situaciones en las que todos se culpan entre sí por los problemas en lugar de analizar los problemas sistémicos centrales.

El problema aquí es que los problemas relacionados con el error humano deben resolverse con procesos y controles adecuados; el problema no se resolverá necesariamente eliminando a un ser humano dado de la situación, ya que cualquier otra persona podría cometer el mismo error. Como tal, la causa raíz está relacionada con los procesos y procedimientos , no con las personas.

El RCA adecuado evita este problema al ayudar al equipo a trabajar en conjunto para identificar problemas relacionados con los sistemas, procesos y máquinas mientras conduce hacia planes procesables. En última instancia, ayuda a las personas a estar en la misma página.

Construye una cultura de mejora continua

Al centrarse en identificar las causas fundamentales de los problemas, los equipos de mantenimiento cambian su perspectiva de mantener el statu quo hacia la mejora continua. De hecho, una faceta central de Kaizen (o mejora continua) es el análisis de los procesos existentes, que RCA encarna perfectamente.

A medida que los equipos de mantenimiento realizan RCA en equipos defectuosos, ese proceso se traduce naturalmente en encontrar formas de mejorar también los procesos existentes. Después de todo, el propósito del análisis de causa raíz es llegar a las causas fundamentales de un problema y trabajar para repararlas en lugar de centrarse solo en reparar el equipo defectuoso.

Mejor calidad general

Cuando se descubren las causas fundamentales y se tratan adecuadamente, el equipo funciona de manera más confiable, lo que da como resultado menos averías, mejores procesos en general y una calidad de salida más consistente.

Implementación del análisis de causa raíz

Si bien los métodos RCA son muy comunes y bien conocidos por la comunidad de mantenimiento, puede haber desafíos para hacer que RCA prospere.

El primer paso para dominar este proceso es conocer los métodos disponibles para realizar RCA. Los siguientes pasos son establecer la mentalidad adecuada y mejorar la calidad de la ejecución para impulsar la iniciativa hacia el éxito.

Tenga en cuenta la importancia de recopilar datos con precisión e involucrar a los grupos correctos para analizar esos datos. Para implementar RCA de manera efectiva, debe ser un proceso repetible ejecutado en colaboración por el grupo.

8 consejos para realizar un análisis eficaz de la causa raíz

Para implementar con éxito RCA y recibir todos sus beneficios, debe hacerse correctamente. Los siguientes consejos pueden ayudarlo a implementar el análisis de causa raíz de manera efectiva en sus instalaciones.

1. Recopilar información sólida

La buena información es vital para completar con éxito cualquier proceso, y RCA no es una excepción a esa regla. Para aprovecharlo al máximo, deberá asegurarse de recopilar datos de los procesos de su instalación.

Hay varias maneras de hacer esto, por supuesto. Uno de los más simples es implementar un CMMS en sus instalaciones si aún no lo ha hecho. Los sistemas de administración de mantenimiento computarizados brindan una forma de recopilar datos de órdenes de trabajo , lecturas de medidores, etc., todo lo cual puede ser invaluable al analizar un problema.

A medida que recopile constantemente buena información sobre los equipos y procesos de sus instalaciones, hará que RCA sea más preciso. Además, la práctica de recopilar esa información respalda el RCA proactivo a medida que observa tendencias en los datos que conducen a posibles problemas futuros.

2. Cree un proceso repetible

Generalmente, los procesos más efectivos no son necesariamente los más perfectos, sino los que se pueden repetir fácilmente. Si bien es importante asegurarse de que está mejorando continuamente su análisis de causa raíz, es poco probable que se convierta en una herramienta de uso regular en sus instalaciones si no es fundamentalmente repetible.

Algunas formas de crear un proceso RCA repetible incluyen:

- Delinear claramente lo que desencadena RCA en su instalación

- Manteniéndolo simple y directo

- Fomentar una cultura de mejora continua en lugar de simplemente cumplir con el status quo

- Documentación de los procedimientos de RCA en un formato claro y paso a paso

[alert type="info" icon-size="normal"]Consejo: algunas formas de desarrollar una cultura de mejora continua incluyen el uso de prácticas de mantenimiento preventivo, la verificación periódica de fuentes de desperdicio y el seguimiento de datos. [/alerta]

3. Facilitar la notificación de incidentes

Para analizar incidentes, primero debe conocerlos. El registro de datos de activos puede ayudar con eso, pero es absolutamente vital que sus empleados se sientan libres de informar incidentes o problemas cuando ocurran.

Como tal, la notificación de incidentes en sus instalaciones debe estar libre de temores y abierta a todos. Una forma de lograr esto es hacer que su proceso de informe de incidentes sea anónimo. Los empleados pueden completar un formulario sin tener su propio nombre adjunto, lo que ayuda a eliminar la ansiedad que a menudo se asocia con informar una falla, falla o accidente del equipo.

4. Prioriza las causas

RCA es más efectivo cuando puede priorizar las causas. En lugar de distribuir su tiempo y esfuerzos entre numerosas causas potenciales, puede concentrarse en resolver los problemas que tienen el mayor impacto (y el mayor costo).

Como se mencionó anteriormente, los diagramas FMEA y Pareto pueden ayudar a su equipo a priorizar las causas correctas. Después de descubrir una serie de posibles causas, a menudo vale la pena analizar el impacto potencial de cada una para ver dónde puede marcar la mayor diferencia.

5. Tómese su tiempo

Es importante no apresurar el proceso de RCA. Si bien no desea retrasarlo o pasar demasiado tiempo analizando el problema, lo que resultaría en una "parálisis de análisis", tampoco desea apresurarse a llegar a una conclusión superficial de lo que causó su problema.

Asegúrese de haber evaluado tantas causas probables como sea razonable considerar y haber llegado a los verdaderos problemas subyacentes en sus instalaciones antes de crear un plan de acción. Recuerde, a menudo es importante tratar de encontrar múltiples causas potenciales en lugar de detenerse después de la primera, ya que la mayoría de los problemas complejos tienen múltiples factores contribuyentes.

6. Reúna a un equipo calificado

RCA se realiza mejor como un esfuerzo de colaboración. Después de todo, puede haber múltiples problemas en juego y es importante tener una variedad de habilidades y experiencia en la mesa. Los posibles miembros calificados del equipo incluyen:

- Profesionales de mantenimiento

- Operadores

- ingenieros de confiabilidad

Además, querrá a alguien que tenga suficiente autoridad para ayudar al equipo a superar los obstáculos organizacionales en el proceso de investigación.

Finalmente, al menos una persona que seleccione para su equipo de RCA debe tener sólidas habilidades de investigación. Deben ser el tipo de persona que es naturalmente diligente e imparcial con un buen ojo para los detalles.

7. Sea claro en el problema

Incluso con un proceso repetible y un equipo sólido, RCA no lo llevará a ninguna parte si no tiene claro los problemas reales que está discutiendo. Antes de comenzar sus discusiones, deberá identificar exactamente cuál es el problema y cómo se muestra en sus procesos.

Sin eso, una de dos cosas podría suceder:

- Su equipo encuentra una solución a un problema que en realidad no tiene, o;

- Cada miembro del equipo tiene su propio concepto mental del tema, convirtiendo la discusión en una discusión improductiva.

Ninguno de los resultados lo ayudará a resolver el problema real, así que asegúrese de que todos tengan claro el problema antes de comenzar su análisis.

8. Mide tus resultados

Finalmente, es importante medir los resultados de su proceso de RCA para medir su éxito. Si vuelve a ocurrir el mismo incidente, esa es su señal para realizar un análisis más profundo o hacer otros ajustes a su proceso en el futuro. Al final, su RCA y otros procesos estarán en un estado de mejora constante.

[alert type="info" icon-size="normal"] Sugerencia: asegúrese de evitar errores comunes de RCA durante el proceso. [/alerta]

Conclusión

El análisis de causa raíz es un proceso poderoso que permite a una organización identificar la fuente de un problema. Realizar procesos RCA de manera efectiva puede mejorar significativamente el rendimiento de una planta al implementar soluciones correctas que perduran.

¿Quieres seguir leyendo?

¿Cuáles son los errores más comunes del análisis de causa raíz (RCA) y cómo los evito?

¿Qué método de análisis de causa raíz (RCA) debo usar?

¿Cuáles son algunas ganancias rápidas para mi programa de confiabilidad?

MÁS DE 4000 EMPRESAS CONFÍAN EN LA GESTIÓN DE OPERACIONES DE ACTIVOS

Liderando el camino hacia un futuro mejor para el mantenimiento y la confiabilidad

Los datos de sus activos y equipos no pertenecen a un silo. UpKeep simplifica ver dónde se encuentra todo, todo en un solo lugar. Eso significa menos conjeturas y más tiempo para concentrarse en lo que importa.

![[Review Badge] GetApp CMMS 2022 (Dark)](https://www.datocms-assets.com/38028/1673900459-get-app-logo-dark.png?auto=compress&fm=webp&w=347)

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)