Cómo mejorar los comportamientos de seguridad alimentaria en su planta

Muchas empresas de fabricación de alimentos suponen (y esperan) que el programa Safe Quality Food (SQF) certifique que sus alimentos son seguros y de alta calidad. El programa SQF es uno de los muchos programas certificados diferentes para satisfacer los requisitos de seguridad alimentaria de la Iniciativa Global de Seguridad Alimentaria . Por lo tanto, un enfoque muy común es seguir el código SQF línea por línea para generar procedimientos operativos estándar y plantillas de documentos adecuados. Luego, los empleados completan estos documentos en tiempo real para "probar" que, por lo tanto, los alimentos deben ser seguros.

Si bien estos pasos son necesarios, lamentablemente son insuficientes sin un enfoque sistemático para lograr comportamientos de inocuidad alimentaria consistentes y de automejora en la planta. Por eso, el programa SQF no es un fin en sí mismo. Más bien, es un medio para un fin: comportamientos sostenibles que garantizan que los alimentos sean seguros, impulsan objetivos y capacitación multifuncionales, y permiten que comportamientos de seguridad alimentaria aún mejores se conviertan en un hábito.

La documentación proporciona los sujetalibros para estos comportamientos. E incluso sin una documentación completa y exhaustiva, los comportamientos mejorados siguen siendo lo correcto para mantener la seguridad de los alimentos.

Un enfoque SQF común

Tengo muchas décadas de experiencia en la fabricación de alimentos liderando equipos de calidad y seguridad alimentaria. Durante ese tiempo, he visto el esquema SQF aplicado desde organizaciones novatas (sin un plan o proceso de inocuidad alimentaria implementado) hasta organizaciones veteranas (auditorías SQF exitosas a lo largo de muchos años). También he visto el proceso SQF aplicado desde productos muy secos (mezclas en polvo) hasta productos muy húmedos (jugos). En cada situación, la mentalidad común fue un enfoque nítido en el desarrollo de procedimientos operativos estándar y la documentación posterior ( supervisión, verificación, validación ) para demostrar que se estaba siguiendo cada paso del código SQF.

Si algo no estaba escrito, no sucedía. Este principio regulatorio impulsa la mentalidad de documentación. Es uno que es fácilmente aceptado y entendido por todos en la organización, en todos los niveles y funciones. Sin embargo, ¡esta facilidad de aceptación puede ser lo que se interponga en el camino del cambio de comportamiento! Esta es una mentalidad de, "Si los documentos están en su lugar, entonces debemos estar haciendo las cosas correctas". Por supuesto, esto no es suficiente.

Otra característica común que he experimentado es que es fácil dejar que el equipo de control de calidad dirija el esfuerzo de SQF de forma independiente. "Hazlo e informa cuando termines". Mientras la empresa obtenga buenos puntajes, todo debe estar bien. Pero si los puntajes comienzan a caer y/o siguen ocurriendo problemas, ¿de quién es la culpa?

La necesidad de documentación

Los documentos de seguridad alimentaria deben ser completos, precisos y efectivos. No tener prueba de un paso de fabricación o una medición de verificación puede ser una sentencia de muerte (por ejemplo, retiro, acción regulatoria, etc.). Así, los documentos son esenciales; este artículo no pretende decir lo contrario. Y dado que todos deben adoptar la seguridad alimentaria, no solo el control de calidad, esto también se aplica a la documentación. Los procedimientos operativos estándar necesitan la aceptación de todos los miembros de la organización que desempeñan un papel en la información que se documenta. No obtener la aceptación de algo tan sencillo como un procedimiento operativo estándar se correlaciona fuertemente con hacer que sea imposible impulsar cambios de comportamiento.

[alert type="success" icon-size="normal"] Sugerencia: averigüe qué comportamientos está tratando de lograr y luego escriba el procedimiento operativo estándar para lograrlo. No lo hagas al revés. [/alerta]

SQF y las exigencias reglamentarias para el cambio de comportamiento

Aunque las reglas parecen establecer que la inocuidad de los alimentos tiene que ver con la documentación, sobre la base de principios, todas las regulaciones y pautas apuntan en cambio a un requisito para el cambio de comportamiento. A continuación se muestran algunos ejemplos (énfasis añadido):

- Código SQF sobre inocuidad de los alimentos para la fabricación : para el "Compromiso de la gestión", el código tiene un elemento obligatorio de que la empresa "mejore continuamente su sistema de gestión de la inocuidad de los alimentos ". Tenga en cuenta el uso de la palabra sistema, no documentación. la gerencia "garantiza que las prácticas de inocuidad de los alimentos ... se adopten y mantengan". Nuevamente, tenga en cuenta el uso de la palabra prácticas, no documentación.

- A Culture of Food Safety: A Position Paper from the Global Food Safety Initiative (GFSI) : Todo este tratado del grupo de trabajo de cultura de inocuidad alimentaria de GFSI (abril de 2018) se basa en que la cultura de inocuidad alimentaria se define como "los valores, creencias, y normas que afectan la mentalidad y el comportamiento ..."

- Ready-to-Eat Seafood Pathogen Control Guidance Manual : Esta guía del Instituto Nacional de Pesca (marzo de 2019) se relaciona con la prevención de problemas con los productos del mar. En el manual, se afirma que "... la principal causa de contaminación son las Buenas Prácticas de Manufactura /saneamiento..."

- Borrador de la guía para la industria: análisis de peligros y controles preventivos basados en riesgos para alimentos para humanos (enero de 2018) : la FDA define los controles preventivos de manera amplia: "... procedimientos , prácticas y procesos ". ¡Estas tres palabras "P" cubren mucho más que solo documentos!

- 17 CFR 117.135 : Las Buenas Prácticas de Manufactura, tal como se publican en el Código de Regulaciones Federales, especifican que los controles preventivos requieren un enfoque sistémico subyacente. Por ejemplo, cada uno de los controles preventivos obligatorios (p. ej., proceso, alérgeno alimentario, saneamiento) comienza con la frase "... los controles incluyen procedimientos , prácticas y procesos ..." Se asume la documentación, no se establece explícitamente en esta sección.

La necesidad de cambiar y mejorar el comportamiento

Un principio básico de este artículo es que se debe cambiar el comportamiento para marcar una diferencia real con las prácticas, el control y los resultados de la inocuidad de los alimentos. Esto requiere la mentalidad organizacional adecuada. Dejar el cambio potencial en manos únicamente del equipo de control de calidad no funcionará a largo plazo. Simplemente decirles a los empleados que sigan los procedimientos operativos estándar actualizados tampoco funcionará.

Tomando prestado un concepto de la psicóloga Carol Dweck, la organización, comenzando por la alta gerencia, necesita adoptar una “ mentalidad de crecimiento ”. Es decir, creer que la organización puede mejorar. Ella contrasta esto con una "mentalidad fija", en la que asumimos que no podemos cambiar de manera significativa. Dweck explica esto en términos de personas y padres, pero sostiene que estos principios se aplican igualmente a las organizaciones.

Como otro ejemplo, considere los conceptos de microoptimización versus macrooptimización. Una función determinada como Garantía de calidad puede hacer todo lo que esté a su alcance para ser excelente en el control de calidad y garantizar que los empleados sigan las Buenas prácticas de fabricación. De manera similar, otra función como Saneamiento puede, en paralelo, hacer todo lo posible para garantizar que sus trabajadores manipulen productos químicos de manera segura y sigan las recomendaciones de los fabricantes sobre el tiempo de contacto con los productos químicos.

Ambos son ejemplos de microoptimización, es decir, optimizar las entradas y salidas de funciones individuales independientes de otras funciones. Pero, ¿de quién es el trabajo de identificar el equipo con el mayor riesgo y garantizar que se limpie y desinfecte adecuadamente?

Por el contrario, el liderazgo clave en una empresa se enfoca en optimizar las entradas y salidas de toda la organización para satisfacer las necesidades de las partes interesadas (p. ej., ganancias, quejas de los consumidores, servicio). La optimización de la "macro" puede incluso hacerse a expensas de la optimización de un "micro". En el contexto de la mejora continua de los comportamientos de inocuidad de los alimentos, esto puede significar que la disminución del riesgo de inocuidad de los alimentos requiere más tiempo de Producción para ejecutar ciertos cambios de línea que minimizan el riesgo de exposición a alérgenos. Esto va en contra de la mentalidad típica de Producción (es decir, libras por hora ) pero se alinea perfectamente con garantizar que el producto final sea seguro.

[alert type="success" icon-size="normal"] Sugerencia: Involucre a los líderes de cada función en la inocuidad de los alimentos, ¡no solo al equipo de Control de calidad/Inocuidad de los alimentos! [/alerta]

Lecciones de empresas que "lo entendieron"

A continuación, habrá principios probados que fueron desarrollados y utilizados por fabricantes de alimentos que tenían problemas SQF significativos pero diferentes, pero los cambiaron con soluciones conductuales significativas. Me baso en tres de las organizaciones en las que tuve la graciosa oportunidad de estar inmerso. Por lo tanto, todas estas lecciones se basan en mi experiencia personal de estar en las trincheras y soportar el estrés de mejorar la seguridad alimentaria.

Aquí hay una descripción general de las tres organizaciones diferentes:

- La primera fue una organización novata que nunca antes había utilizado un esquema de Iniciativa Global de Seguridad Alimentaria. La organización eligió SQF y contrató a un coordinador de SQF para redactar los procedimientos operativos estándar y capacitar a todos sobre ellos. Fallaron miserablemente en su primera auditoría de brechas.

- La segunda fue una organización veterana que recibió buenos puntajes SQF en múltiples plantas año tras año. Sin embargo, los puntajes generales no aumentaron y algunas plantas incluso vieron disminuir sus puntajes.

- La tercera era una organización veterana que también recibió buenos puntajes SQF en el pasado. Pero en los últimos cinco años, se encontró con puntajes que disminuían cada año, por lo que ahora estaban en riesgo de auditorías de vigilancia. Este fue un caso clásico de liderazgo que quería que solo el equipo de control de calidad fuera responsable de la auditoría SQF, mientras que el resto de la organización seguía haciendo lo que se suponía que debía hacer (por ejemplo, libras por hora).

Cada una de estas organizaciones modificó sus puntajes SQF con principios y enfoques similares y otros diferentes. En cada caso, mejorar los comportamientos de seguridad alimentaria tomó cerca de dos años. Estos son los principios que llevaron al éxito:

Tener paciencia

Cambiar los comportamientos de los empleados lleva tiempo, y luego se necesita tiempo adicional para que se manifiesten los resultados. Esto podría llevar hasta dos ciclos de auditoría, incluso con la debida urgencia.

Construir equipos de seguridad alimentaria multifuncionales

Las mejoras en la seguridad y la calidad de los alimentos no pueden ser impulsadas únicamente por el equipo de control de calidad. Asumir que pueden hacerlo todo es un camino a la perdición. La implementación de cambios de comportamiento en silos funcionales podría optimizar lo "micro", pero no logrará optimizar lo "macro". Esto es especialmente cierto si el control de calidad no está reportando directamente a los principales líderes de la empresa y/o si no se comunican con una representación veraz del estado de cosas en la planta. Esto último es insidioso, ya que se podría engañar fácilmente a los líderes de la empresa para que piensen que los riesgos para la inocuidad de los alimentos son mínimos cuando obtienen puntajes SQF relativamente altos. En este sentido, es una gran señal de advertencia cuando los puntajes disminuyen claramente año tras año.

Construya un liderazgo corporativo multifuncional

De manera similar, aunque Garantía de calidad puede liderar el equipo general de inocuidad de los alimentos, y probablemente debería hacerlo, otros líderes funcionales de la organización (p. ej., Producción, Mantenimiento, Compras) deben participar activamente. Los mejores resultados se logran cuando el director ejecutivo/presidente responsabiliza a todos estos líderes por la mejora de los resultados de inocuidad de los alimentos y cuando el director ejecutivo/presidente se involucra personalmente.

No se concentre en las puntuaciones SQF

El verdadero objetivo es identificar los riesgos para la inocuidad de los alimentos y disminuirlos. La manera de hacer esto es centrándose en los comportamientos que deben estar en su lugar. Seguirán los procedimientos operativos estándar, la documentación, la ejecución y los resultados, al igual que las puntuaciones SQF mejoradas. Tenga en cuenta que una diferencia de uno o dos puntos en la puntuación SQF en un año determinado, de un modo u otro, no significa que los sistemas y comportamientos subyacentes sean mejores o peores. Mantener un enfoque en los riesgos y los comportamientos adecuados le permitirá dormir por la noche, sabiendo que los puntajes siempre estarán en los 90, pase lo que pase.

Maximice las consistencias de planta a planta

Para las empresas con múltiples plantas, es extremadamente importante asegurarse de que todas las plantas implementen acciones de seguridad alimentaria de manera consistente. Si se permite que las plantas desarrollen sus programas de manera independiente, lo cual es una práctica común ya que cada planta es diferente en cuanto a combinación de productos, equipos, infraestructura y similares, entonces, por definición, las mejores prácticas no se vuelven a aplicar en toda la corporación. Las soluciones a esto incluyen formar un Equipo de Seguridad Alimentaria compuesto por miembros apropiados de cada planta, sin importar el tamaño o cuán "diferentes" afirmen ser.

Otra solución es crear un Equipo Corporativo de Seguridad Alimentaria, que preste servicios a cada planta con responsabilidades y procedimientos operativos estándar comunes. Dicho de otra manera, si a cada planta se le permite operar su sistema de seguridad alimentaria de forma independiente, entonces podrían optimizar lo micro, probablemente a expensas de optimizar lo macro.

Conclusión

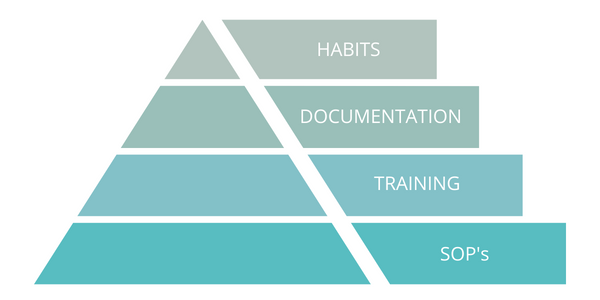

Este no es un trabajo fácil. En realidad, es mucho más fácil volver a generar o cambiar procedimientos operativos estándar. Sin embargo, cambiar los comportamientos paso a paso en lugar de abrumarse tratando de cambiar todo de inmediato lo llevará al éxito. La siguiente pirámide proporciona una representación visual:

- Que los procedimientos operativos estándar apropiados basados en el riesgo son la base para la acción en una planta

- Que estos procedimientos operativos estándar son efectivos solo si los empleados están debidamente capacitados y capacitados.

- Que la capacitación solo es efectiva si los empleados están documentando las cosas correctas en el momento correcto, según los procedimientos operativos estándar.

Si todo esto sucede de manera efectiva, entonces se mejoran los comportamientos y se crean nuevos hábitos. Los procesos y procedimientos solo tendrán éxito cuando el comportamiento y la cultura empresarial resultante los respalden.

La documentación de los procesos y procedimientos de seguridad alimentaria es fundamental para minimizar el riesgo regulatorio. Igual de importante, si no más, es alinear el desarrollo de procedimientos operativos estándar con el liderazgo necesario para cambiar los comportamientos en la planta en todas las funciones.

Convertir comportamientos mejorados en hábitos beneficiosos equivale a disminuir el riesgo de inocuidad de los alimentos. Un menor riesgo significa que todos duermen mejor por la noche, incluido el consumidor final del alimento.

Biografía del autor:

Bob Lijana es un consultor de control de calidad y seguridad alimentaria con más de 35 años de experiencia práctica en plantas en calidad de alimentos y gestión de riesgos de seguridad alimentaria, en conjunto con la mejora de los comportamientos de los empleados y la rentabilidad de la planta. Tiene experiencia práctica con productos RTE (alimentos refrigerados), alimentos preparados (alimentos cocinados) y jugos pasteurizados; excelente comprensión técnica de microbiología (incluidos patógenos como Listeria), programas de monitoreo ambiental, saneamiento y ciencia de los alimentos; participación con productos regulados durante toda la carrera, incluidos GMP, HACCP, SQF, FSMA y una amplia variedad de sistemas de calidad corporativos. Bob es un escritor experimentado para manejar asuntos de USDA y FDA, con 30 publicaciones.

¿Quieres seguir leyendo?

¿Qué debe incluirse en un programa de seguridad alimentaria?

Desarrollo de un programa de mantenimiento de equipos en la fabricación de alimentos

Mantenimiento en la Industria de Fabricación de Alimentos

MÁS DE 4000 EMPRESAS CONFÍAN EN LA GESTIÓN DE OPERACIONES DE ACTIVOS

Liderando el camino hacia un futuro mejor para el mantenimiento y la confiabilidad

Los datos de sus activos y equipos no pertenecen a un silo. UpKeep simplifica ver dónde se encuentra todo, todo en un solo lugar. Eso significa menos conjeturas y más tiempo para concentrarse en lo que importa.

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)