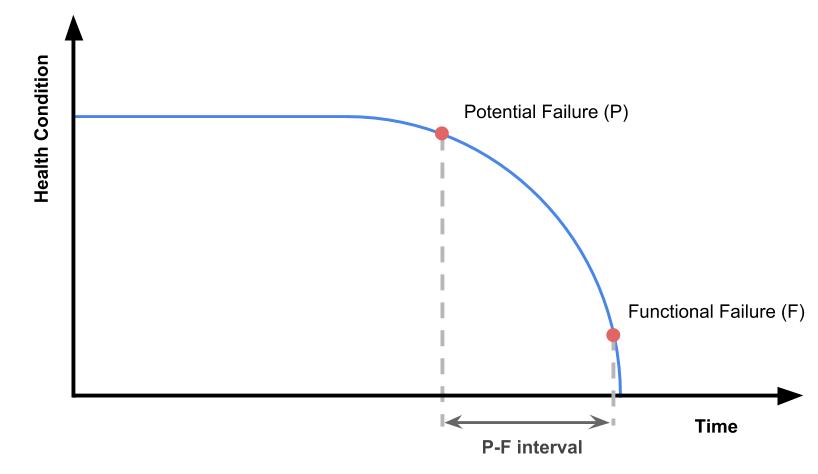

Una curva PF es un gráfico que muestra la salud del equipo a lo largo del tiempo para identificar el intervalo entre la falla potencial y la falla funcional.

Descripción general

La eventual falla de cualquier equipo es inevitable. El desgaste natural ocurre con el uso continuo. De la misma manera que su par de zapatos eventualmente se desgasta después de 500 millas de caminata, su equipo clave de la planta (por ejemplo, bombas, cojinetes de motor) finalmente alcanzará su punto de falla funcional.

La buena noticia es que el punto de falla funcional (es decir, el final de la vida útil del equipo) tarda mucho en ocurrir. La curva PF ayuda a caracterizar el comportamiento de los equipos a lo largo del tiempo. Se utiliza para evaluar el uso máximo que se puede obtener del equipo.

Falla potencial y falla funcional

Hay dos puntos principales de la curva FP que deben identificarse.

- La falla potencial indica el punto en el que notamos que el equipo comienza a deteriorarse y fallar.

- La falla funcional es el punto en el que el equipo ha alcanzado su límite útil y ya no está operativo.

Estos dos puntos definen lo que se llama el intervalo FP : el tiempo entre el momento en que se nota inicialmente la falla y el momento en que el equipo falla por completo.

Cómo crear una curva PF

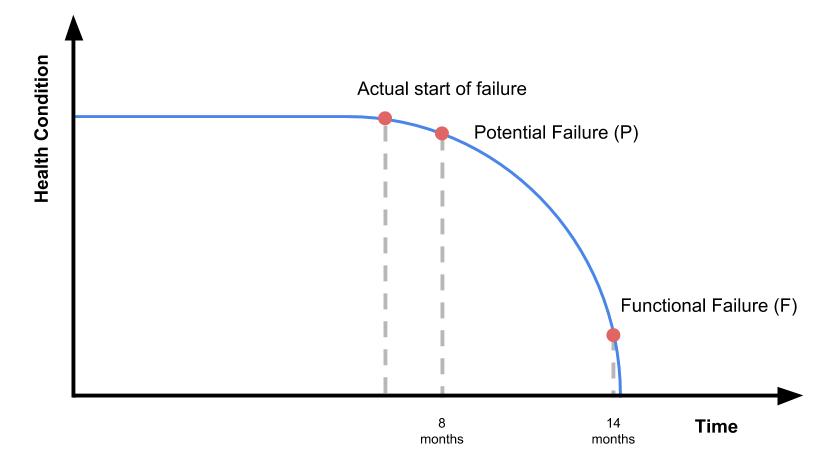

Las partes básicas de la curva PF se dan arriba. Se puede esperar que los datos reales varíen de un caso a otro. Por ejemplo, la vida útil de una bomba de servicio pesado puede no ser la misma que la de una sierra de cinta mecánica. Luego se deduce que los puntos de falla esperados para diferentes equipos variarán. Se debe tener cuidado al construir las curvas FP. Se espera que los diferentes tipos de equipos tengan valores de intervalo variables.

Por ejemplo, suponga que una bomba que ha estado funcionando normalmente durante ocho meses de repente produce más ruido de lo habitual. El ruido innecesario puede ser una señal de falla. Con la inspección y confirmación del personal de mantenimiento, podemos decir que la primera señal de falla notada (es decir, el punto potencial de falla) ocurrió a los ocho meses.

Tenga en cuenta que el inicio real del deterioro podría haber ocurrido antes de la marca de los ocho meses. Por lo tanto, podemos suponer que el inicio real de la falla ocurrió algún tiempo antes del punto P. Sin embargo, es solo el punto potencial de la falla lo que podemos medir a tiempo con certeza, ya que fue el primer evento en el que se registraron síntomas de falla notables.

Para el mismo ejemplo, podemos suponer que la bomba continúa funcionando durante otros seis meses hasta que se descompone por completo; ese es el punto de falla funcional a los 14 meses.

Cómo maximizar la curva

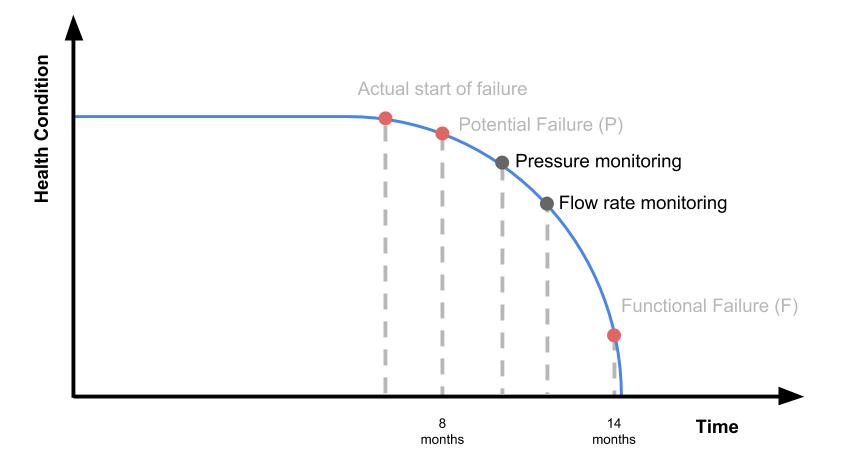

Ahora que hemos visualizado cómo se relaciona la curva FP con los escenarios de la vida real, tenemos la oportunidad de prepararnos para la falla funcional inevitable. La idea es equilibrar nuestros recursos para prolongar económicamente el intervalo FP.

La práctica común es maximizar el uso de la curva PF con el mantenimiento basado en la condición (CBM) . Al aplicar CBM y verificar de manera proactiva el estado del equipo, podemos inferir la tasa de deterioro a lo largo del tiempo. Luego, el personal de mantenimiento puede planificar y evaluar si es rentable mitigar las causas de la falla dado el intervalo de PF proyectado.

La curva PF y CBM

Ante los primeros signos de falla, puede ser útil realizar tareas de CBM de rutina para evaluar el estado del equipo.

Continuando con nuestro ejemplo de bomba, una curva PF junto con tareas de CBM para monitorear las condiciones de presión y caudal puede parecerse al siguiente gráfico:

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)